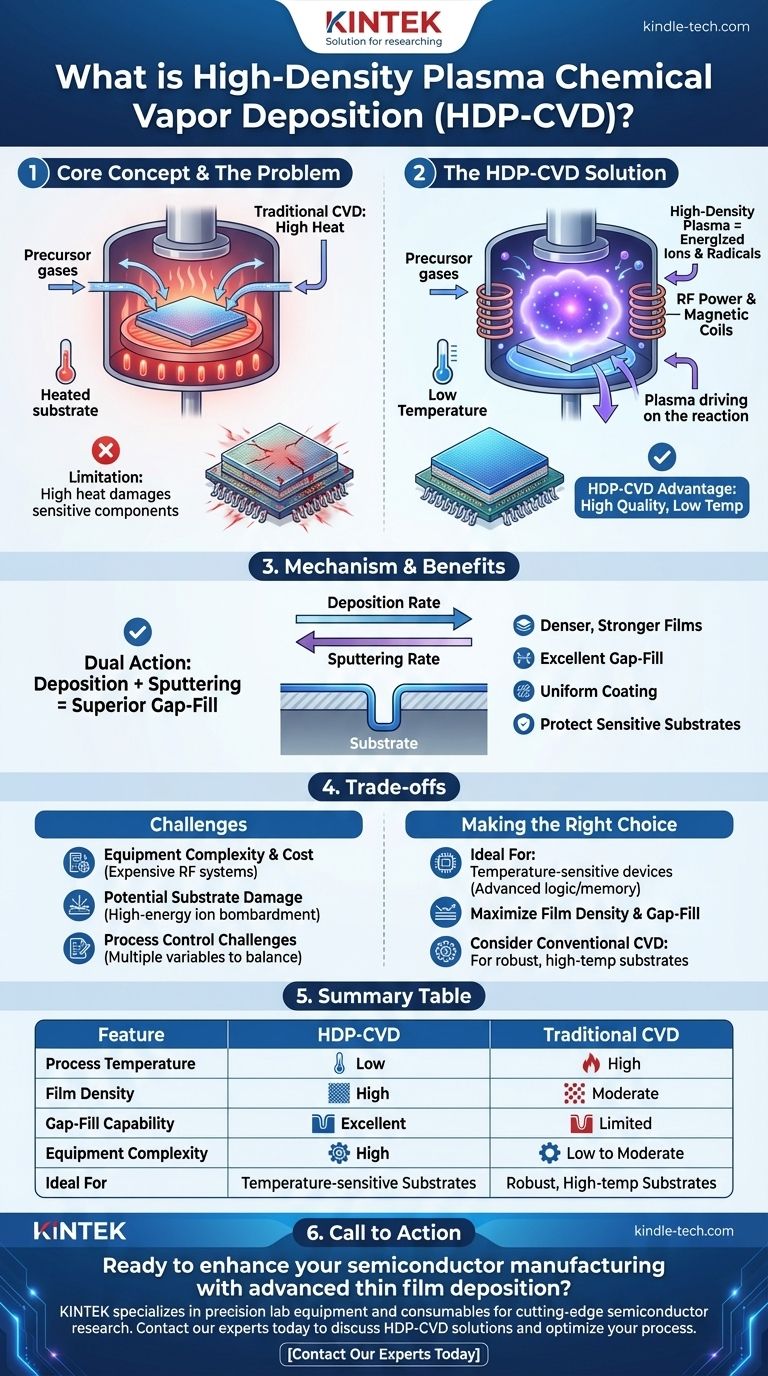

À la base, le dépôt chimique en phase vapeur assisté par plasma haute densité (HDP-CVD) est un procédé de fabrication avancé utilisé pour déposer des films minces d'une qualité exceptionnelle sur une surface. Contrairement aux méthodes traditionnelles qui reposent uniquement sur une chaleur élevée, le HDP-CVD utilise un plasma énergisé et à haute densité pour déclencher les réactions chimiques nécessaires à la formation du film, ce qui permet au processus de fonctionner à des températures beaucoup plus basses.

Le HDP-CVD résout un défi de fabrication critique : comment déposer un revêtement dense, uniforme et de haute qualité sans utiliser les températures élevées qui endommageraient les composants sous-jacents sensibles, en particulier dans la fabrication avancée de semi-conducteurs.

Les Fondations : Comprendre le Dépôt Chimique en Phase Vapeur (CVD)

Qu'est-ce que le CVD standard ?

Le dépôt chimique en phase vapeur est un processus où un composant, ou substrat, est placé à l'intérieur d'une chambre à vide.

Des produits chimiques précurseurs volatils sont introduits dans la chambre sous forme gazeuse. Ces gaz circulent sur le substrat.

Traditionnellement, le substrat est chauffé à une très haute température. Cette énergie thermique provoque la réaction ou la décomposition des gaz précurseurs, déposant un film mince solide du matériau désiré sur la surface du substrat.

La Limitation de la Chaleur

Cette dépendance à une chaleur élevée est la principale limitation du CVD conventionnel.

De nombreux dispositifs modernes, tels que les circuits intégrés avec des milliards de minuscules transistors, sont construits en couches. Les composants des couches inférieures sont souvent très sensibles à la température.

Les exposer à la chaleur requise pour le CVD traditionnel pourrait les détruire ou les dégrader, entraînant la défaillance de l'ensemble du dispositif.

Introduction du Plasma : L'Avantage du HDP-CVD

Le Rôle du Plasma

Le CVD assisté par plasma (PECVD) introduit une nouvelle source d'énergie dans le processus. En appliquant un champ électrique, le gaz précurseur est ionisé, créant un état de la matière appelé plasma.

Ce plasma est une "soupe" très énergétique d'ions, d'électrons et de radicaux réactifs. Ces particules énergisées peuvent déclencher les réactions chimiques nécessaires au dépôt sans nécessiter une chaleur extrême.

Pourquoi la "Haute Densité" est Importante

Le HDP-CVD va plus loin. Il utilise des techniques spécialisées pour générer un plasma significativement plus dense – ce qui signifie qu'il contient une concentration beaucoup plus élevée d'ions et de radicaux réactifs – que dans le PECVD standard.

Cette haute densité d'espèces réactives augmente simultanément le taux de dépôt (la vitesse de croissance du film) et le taux de pulvérisation (un effet de nettoyage induit par les ions). Cette double action remplit plus efficacement les lacunes microscopiques et produit des films plus denses, plus résistants et plus uniformes.

Le Principal Avantage : Des Films de Haute Qualité à Basse Température

L'avantage principal du HDP-CVD est sa capacité à produire des films supérieurs à des températures de processus significativement plus basses.

Cela le rend indispensable pour les applications où le substrat ne peut pas tolérer une chaleur élevée, ce qui est la situation standard dans la fabrication microélectronique moderne.

Comprendre les Compromis

Complexité et Coût de l'Équipement

La génération et le maintien d'un plasma haute densité nécessitent un matériel complexe et coûteux, y compris des générateurs de puissance radiofréquence (RF) et des bobines magnétiques. Cela rend les systèmes HDP-CVD plus coûteux que les réacteurs CVD thermiques conventionnels.

Potentiel de Dommage au Substrat

Bien que le plasma permette un traitement à basse température, les ions de haute énergie peuvent également bombarder physiquement le substrat. S'il n'est pas contrôlé avec précision, ce bombardement peut endommager les couches sensibles du dispositif que vous essayez de protéger.

Défis de Contrôle du Processus

Le HDP-CVD est un processus plus complexe avec plus de variables à gérer que le CVD thermique. Les ingénieurs doivent équilibrer soigneusement le débit de gaz, la pression, la puissance RF et la température du substrat pour obtenir les propriétés de film désirées sans causer de dommages, ce qui exige une expertise significative du processus.

Faire le Bon Choix pour Votre Objectif

Le HDP-CVD est un outil spécialisé conçu pour des applications spécifiques et exigeantes.

- Si votre objectif principal est de déposer des films sur des dispositifs sensibles à la température : Le HDP-CVD est souvent le seul choix viable pour créer des couches diélectriques de haute qualité dans les puces logiques et de mémoire avancées.

- Si votre objectif principal est d'atteindre une densité de film et un remplissage de lacunes maximaux : Le mécanisme unique de dépôt-pulvérisation du HDP-CVD offre des résultats supérieurs pour le remplissage de tranchées profondes et étroites sans créer de vides.

- Si votre objectif principal est un dépôt à faible coût sur un substrat robuste : Une méthode plus simple et moins coûteuse comme le CVD thermique conventionnel peut être plus appropriée si le substrat peut supporter des températures élevées.

En fin de compte, le HDP-CVD offre une solution puissante pour la fabrication de matériaux avancés où la qualité du film et les basses températures de processus sont non négociables.

Tableau Récapitulatif :

| Caractéristique | HDP-CVD | CVD Traditionnel |

|---|---|---|

| Température du Processus | Basse | Élevée |

| Densité du Film | Élevée | Modérée |

| Capacité de Remplissage des Lacunes | Excellente | Limitée |

| Complexité de l'Équipement | Élevée | Faible à Modérée |

| Idéal Pour | Substrats sensibles à la température | Substrats robustes, à haute température |

Prêt à améliorer votre fabrication de semi-conducteurs avec le dépôt de films minces avancés ?

KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables pour la recherche de pointe sur les semi-conducteurs et les matériaux. Notre expertise en technologies de dépôt assisté par plasma peut vous aider à obtenir une qualité de film supérieure tout en protégeant les composants sensibles à la température.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions HDP-CVD peuvent optimiser votre processus de fabrication et fournir les films uniformes et à haute densité que votre recherche exige.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température