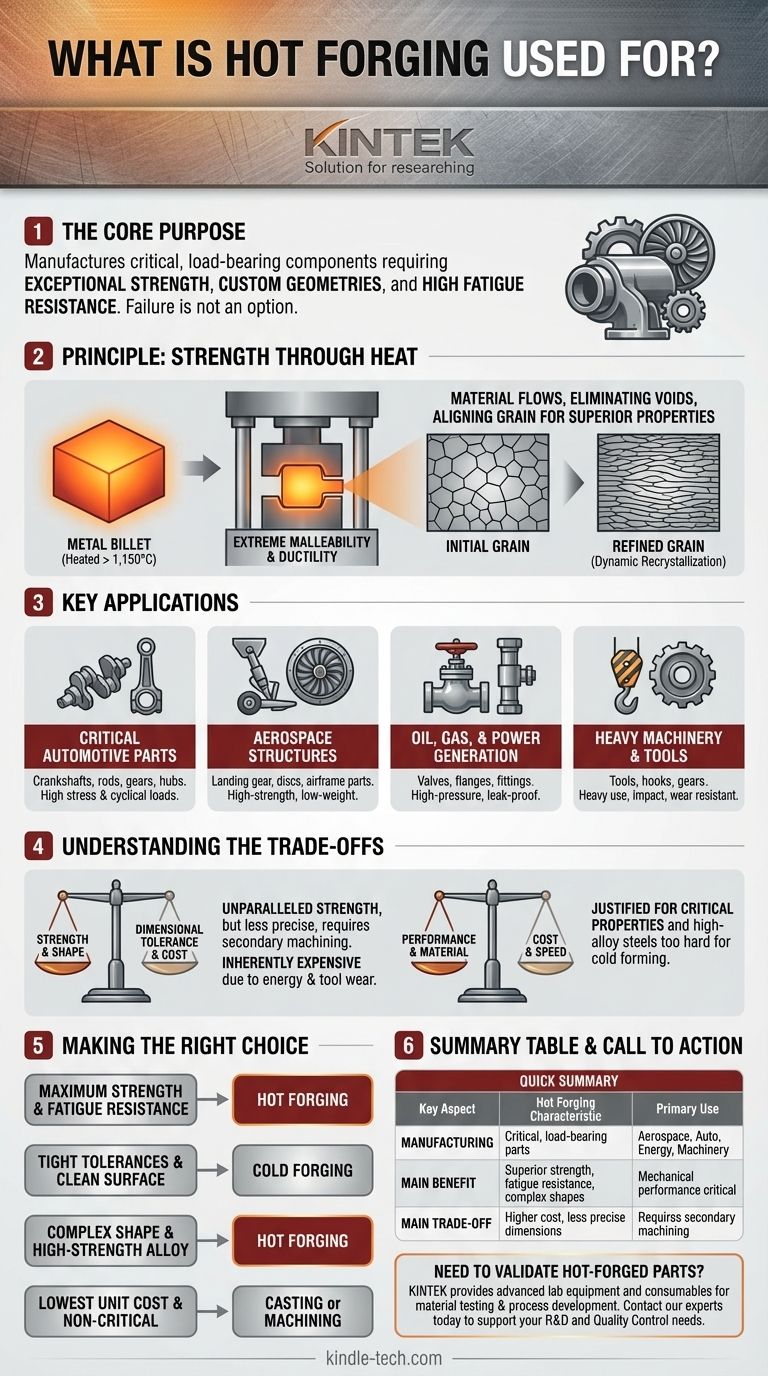

En bref, le forgeage à chaud est utilisé pour fabriquer des composants métalliques qui nécessitent une résistance exceptionnelle, des géométries personnalisées et une haute résistance à la fatigue. C'est la méthode préférée pour créer des pièces critiques et porteuses où la défaillance n'est pas une option, comme dans les industries aérospatiale, automobile et pétrolière et gazière.

La décision fondamentale d'utiliser le forgeage à chaud est un compromis : vous acceptez un coût plus élevé et des dimensions initiales moins précises en échange d'une résistance matérielle, d'une ductilité et d'une capacité à former des formes complexes que d'autres procédés ne peuvent pas atteindre.

Le principe fondamental du forgeage à chaud : la résistance par la chaleur

Le forgeage à chaud implique de chauffer une billette métallique au-dessus de sa température de recristallisation, qui peut dépasser 1 150 °C (2 100 °F) pour l'acier. Cette chaleur extrême est la clé des avantages uniques du processus.

Comment la chaleur libère le potentiel du matériau

Chauffer un métal à ce point le rend extrêmement malléable et ductile. Cela lui permet d'être façonné avec de puissantes presses ou marteaux sans induire de contrainte significative ou d'« écrouissage » dans le matériau.

Le matériau s'écoule comme un fluide dense, lui permettant de remplir chaque détail de la matrice de forgeage.

Le résultat : un composant raffiné et robuste

Lorsque le métal est déformé, sa structure granulaire interne est brisée et reformée en grains plus fins et plus uniformes. Ce processus, connu sous le nom de recristallisation dynamique, élimine les vides et aligne le flux de grains avec la forme de la pièce.

Cette structure granulaire raffinée et continue est la source de la résistance exceptionnelle, de la ductilité et de la résistance aux chocs et à la fatigue qui caractérisent un composant forgé à chaud.

Création de géométries complexes

Parce que le matériau chauffé se déforme si facilement, le forgeage à chaud peut produire des pièces aux formes complexes et aux changements de section transversale importants.

Cela permet de créer des pièces quasi-nettes qui seraient d'un coût prohibitif ou physiquement impossibles à usiner à partir d'un bloc solide de matière première, réduisant considérablement le gaspillage de matière.

Où le forgeage à chaud est appliqué

Vous trouverez des composants forgés à chaud dans les environnements les plus exigeants où la performance mécanique est le principal facteur de conception.

Pièces automobiles critiques

Des composants comme les vilebrequins, les bielles, les engrenages et les moyeux de roue sont constamment soumis à des contraintes immenses et à des charges cycliques. Le forgeage à chaud offre la durabilité et la durée de vie en fatigue requises pour un fonctionnement sûr et fiable.

Structures aérospatiales

L'industrie aérospatiale s'appuie fortement sur le forgeage à chaud pour les composants à haute résistance et à faible poids comme les trains d'atterrissage, les disques de turbine et les pièces de structure de cellule fabriqués à partir d'aluminium, de titane et de superalliages de nickel.

Pétrole, gaz et production d'énergie

Les vannes, les brides et les raccords utilisés dans les environnements à haute pression doivent être étanches et résistants aux défaillances. Le forgeage à chaud fournit la structure matérielle dense et sans vide nécessaire pour contenir les pressions extrêmes en toute sécurité.

Machinerie lourde et outils

Les outils à main à haute résistance, les crochets de grue et les engrenages pour machines industrielles sont souvent forgés à chaud pour garantir qu'ils peuvent résister à une utilisation intensive répétée, à des chocs importants et à l'usure abrasive.

Comprendre les compromis

Choisir le forgeage à chaud est une décision stratégique qui nécessite de peser ses avantages par rapport à ses limites.

Résistance vs. Tolérance dimensionnelle

Le forgeage à chaud produit une résistance inégalée, mais le processus est moins précis que le forgeage à froid. Lorsque la pièce refroidit, elle peut se déformer et une couche de calamine (oxydation) se forme à la surface.

Cela signifie que les pièces forgées à chaud nécessitent presque toujours un usinage secondaire pour atteindre des tolérances serrées et une finition de surface lisse. Le forgeage à froid, en revanche, offre une excellente précision dimensionnelle dès la sortie de la matrice.

Coût vs. Performance

Le processus est intrinsèquement coûteux. Une énergie significative est nécessaire pour chauffer le matériau et les matrices. De plus, les températures élevées entraînent une usure plus rapide de l'outillage.

Ce coût n'est justifié que lorsque les propriétés mécaniques de la pièce finale sont absolument critiques et ne peuvent être obtenues par des méthodes moins coûteuses comme la coulée ou le forgeage à froid.

Choix du matériau

Le forgeage à chaud est l'un des rares procédés qui peuvent façonner efficacement les aciers fortement alliés et les superalliages qui sont trop durs et cassants pour être formés à froid. Si votre conception nécessite ces matériaux avancés, le forgeage à chaud est souvent la seule option viable.

Faire le bon choix pour votre objectif

Sélectionnez votre processus de fabrication en fonction de l'exigence la plus critique pour votre composant.

- Si votre objectif principal est une résistance maximale et une résistance à la fatigue : Le forgeage à chaud est le choix définitif pour créer des pièces avec la plus haute intégrité structurelle possible.

- Si votre objectif principal est des tolérances serrées et une finition de surface propre : Envisagez le forgeage à froid, car il fournit une forme quasi-nette avec moins de besoin d'usinage secondaire.

- Si votre objectif principal est de créer une forme très complexe à partir d'un alliage à haute résistance : Le forgeage à chaud fournit le flux de matière nécessaire pour former des pièces complexes que d'autres méthodes ne peuvent pas produire.

- Si votre objectif principal est le coût unitaire le plus bas pour les composants non critiques : La coulée ou l'usinage à partir de barres standard peut être une solution plus économique.

Comprendre ces compromis fondamentaux vous permet de sélectionner le processus de fabrication qui correspond précisément aux exigences de performance et de budget de votre conception.

Tableau récapitulatif :

| Aspect clé | Caractéristique du forgeage à chaud |

|---|---|

| Utilisation principale | Fabrication de composants critiques et porteurs |

| Industries clés | Aérospatiale, Automobile, Pétrole et gaz, Machinerie lourde |

| Principal avantage | Résistance supérieure, résistance à la fatigue et capacité de formes complexes |

| Principal compromis | Coût plus élevé et dimensions moins précises, nécessitant un usinage secondaire |

| Idéal pour | Pièces où la performance mécanique est le principal facteur de conception |

Besoin de fabriquer un composant critique à haute résistance ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés nécessaires aux essais de matériaux et au développement de processus dans le formage des métaux. Que vous soyez en R&D ou en contrôle qualité, nos solutions vous aident à valider les propriétés des pièces forgées à chaud. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de votre laboratoire en science des matériaux et en fabrication.

Guide Visuel

Produits associés

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire sous vide

Les gens demandent aussi

- Quelle est l'importance d'un contrôle précis de la température dans l'infiltration par fusion ? Obtenir des électrodes haute performance en alliage Li-Al

- Quels avantages l'équipement de frittage par pressage à chaud offre-t-il pour le NASICON ? Obtenir des plaques d'électrolyte solide denses à 100 %

- Quels sont les avantages de l'utilisation d'une presse à chaud sous vide pour le CuCr50 ? Obtenez une densité et une pureté supérieures dans la production d'alliages

- Quelles conditions un four de pressage à chaud sous vide fournit-il pour les composites Cuivre-MoS2-Mo ? Atteindre une densification maximale

- Comment la fonction de pressage uniaxial d'un four à moufle sous vide influence-t-elle la microstructure des céramiques ZrC-SiC ?