Dans la fabrication additive, le pressage isostatique à chaud (HIP) est une méthode de post-traitement qui soumet une pièce métallique imprimée à une chaleur intense et à un gaz uniforme à haute pression. Ce processus comprime essentiellement la pièce de toutes les directions à un niveau microscopique, éliminant les vides internes et consolidant le matériau en un état solide entièrement dense. Il en résulte une amélioration significative des propriétés mécaniques et de la fiabilité de la pièce.

L'objectif principal de l'application du pressage isostatique à chaud à une pièce fabriquée de manière additive est de réparer les défauts internes. En fermant les pores microscopiques laissés par le processus d'impression, le HIP transforme le composant d'une forme quasi-nette en une pièce entièrement dense avec des propriétés mécaniques comparables, voire supérieures, à celles des matériaux forgés ou coulés.

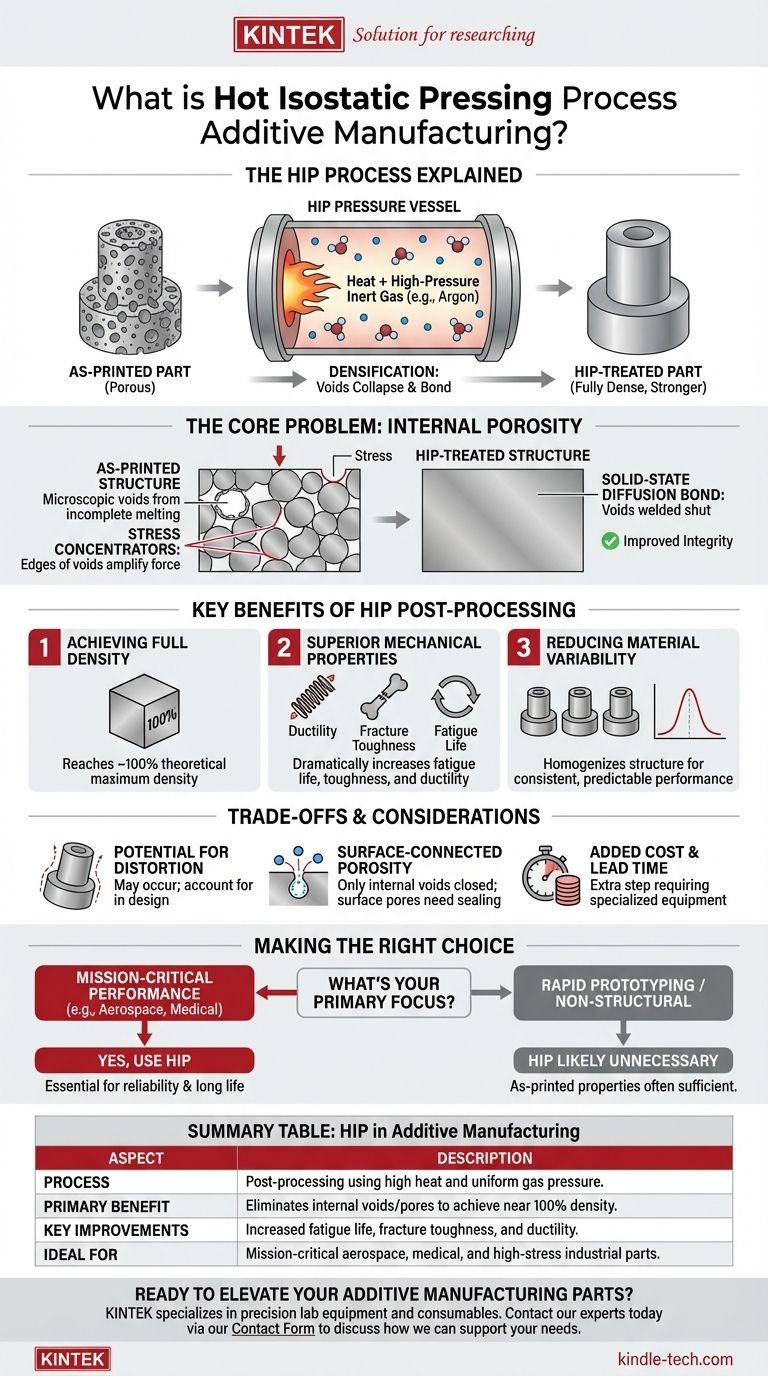

Le problème principal que le HIP résout : la porosité interne

Pourquoi les pièces AM métalliques ont des vides

La nature couche par couche de la fabrication additive métallique, telle que la fusion sur lit de poudre laser, n'est pas toujours parfaite. Le processus peut piéger des poches de gaz microscopiques ou entraîner une fusion incomplète entre les particules de poudre.

Ces imperfections créent de minuscules vides ou pores internes au sein de la pièce finie. Bien que la pièce puisse sembler solide, sa structure interne peut être légèrement poreuse.

L'impact de la porosité

Ces pores internes sont la plus grande faiblesse d'un composant métallique tel qu'imprimé. Ils agissent comme des concentrateurs de contraintes, ce qui signifie que toute force appliquée à la pièce est amplifiée aux bords de ces vides.

Sous des charges cycliques ou des contraintes élevées, ces pores deviennent les points d'initiation des fissures, entraînant une défaillance prématurée par fatigue. Cette variabilité inhérente rend les pièces telles qu'imprimées impropres à de nombreuses applications critiques et porteuses de charge.

Comment fonctionne le processus HIP

Les ingrédients clés : chaleur et pression

Le processus HIP a lieu à l'intérieur d'un récipient spécialisé à haute pression. Le composant fabriqué de manière additive est placé à l'intérieur, et le récipient est chauffé à une température élevée, généralement inférieure au point de fusion du matériau.

Simultanément, le récipient est rempli d'un gaz inerte à haute pression, comme l'argon. Ce gaz applique une pression uniforme et isostatique sur chaque surface de la pièce.

Le mécanisme de densification

La haute température rend le métal mou et malléable sans le faire fondre. L'immense pression externe provoque alors une déformation plastique du matériau à un niveau microscopique.

Cette pression fait s'effondrer les vides et les pores internes. Les surfaces des vides effondrés sont forcées en contact intime, créant une liaison par diffusion à l'état solide qui soude définitivement les interstices, réparant efficacement la pièce de l'intérieur.

Principaux avantages pour les pièces fabriquées de manière additive

Atteindre la pleine densité

Le bénéfice le plus immédiat du HIP est l'élimination de la porosité interne. Cela permet au composant d'atteindre près de 100 % de sa densité maximale théorique, ce qui est la base de toutes les autres améliorations de propriétés.

Propriétés mécaniques supérieures

En éliminant les défauts concentrateurs de contraintes, le HIP améliore considérablement les propriétés mécaniques critiques. Cela inclut une augmentation significative de la durée de vie en fatigue, de la ténacité à la rupture et de la ductilité, rendant la pièce beaucoup plus résiliente et fiable sous contrainte.

Réduction de la variabilité des matériaux

Le processus HIP homogénéise la structure interne de la pièce. Cela réduit la variation de performance entre les différentes fabrications et les différentes pièces, conduisant à des propriétés matérielles cohérentes et prévisibles sur lesquelles les ingénieurs peuvent compter pour les applications exigeantes.

Comprendre les compromis et les considérations

Potentiel de distorsion

Soumettre un composant à des températures élevées peut soulager les contraintes résiduelles du processus d'impression, mais cela peut également entraîner une légère distorsion ou des changements de précision dimensionnelle. Cela doit être pris en compte dans la conception initiale, souvent en laissant du matériau supplémentaire pour l'usinage final.

Porosité connectée à la surface

Le processus HIP ne peut fermer que les vides internes. Si un pore est connecté à la surface de la pièce, le gaz à haute pression entrera simplement dans le pore au lieu de le faire s'effondrer. Par conséquent, les pièces présentant des défauts de surface ne conviennent pas au HIP sans scellement préalable.

Coût et délai supplémentaires

Le pressage isostatique à chaud est une étape de fabrication supplémentaire qui nécessite un équipement spécialisé et coûteux. Cela ajoute à la fois des coûts et du temps au processus de production global et doit être justifié par les exigences de performance de l'application finale.

Faire le bon choix pour votre application

Décider d'utiliser le HIP est un choix d'ingénierie critique basé entièrement sur la fonction prévue de la pièce.

- Si votre objectif principal est la performance critique : le HIP est essentiel pour éliminer les défauts internes et garantir la durée de vie en fatigue et la ténacité à la rupture requises pour les pièces aérospatiales, médicales ou industrielles soumises à de fortes contraintes.

- Si votre objectif principal est le prototypage rapide ou les composants non structurels : le coût et le temps supplémentaires du HIP sont probablement inutiles, car les propriétés mécaniques telles qu'imprimées sont suffisantes pour les vérifications de forme, d'ajustement et de fonction à faible contrainte.

En fin de compte, l'intégration du pressage isostatique à chaud est une décision stratégique visant à élever un composant fabriqué de manière additive du stade de prototype à celui de pièce de qualité production, hautement fiable.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Processus | Post-traitement utilisant une chaleur élevée et une pression de gaz uniforme. |

| Avantage principal | Élimine les vides/pores internes pour atteindre près de 100 % de densité. |

| Améliorations clés | Augmentation de la durée de vie en fatigue, de la ténacité à la rupture et de la ductilité. |

| Idéal pour | Pièces aérospatiales, médicales et industrielles critiques soumises à de fortes contraintes. |

Prêt à élever vos pièces de fabrication additive à une fiabilité de qualité production ?

KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables pour les processus de fabrication avancés. Si vous développez des composants métalliques critiques et avez besoin de solutions pour garantir leur intégrité et leurs performances, notre expertise peut vous aider.

Contactez nos experts dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nous pouvons soutenir vos besoins en laboratoire et en fabrication.

Guide Visuel

Produits associés

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire 25T 30T 50T

- Presse hydraulique manuelle chauffante avec plaques chauffantes pour presse à chaud de laboratoire

- Presse hydraulique chauffante avec plaques chauffantes manuelles intégrées pour utilisation en laboratoire

Les gens demandent aussi

- Quel est le rôle du système hydraulique dans le pressage à chaud ? Atteindre une densité et une résistance maximales du matériau

- Qu'est-ce que le pressage isostatique à froid et à chaud ? Un guide pour former et densifier les matériaux

- Pourquoi est-il nécessaire de maintenir un niveau de vide d'environ 30 Pa dans un four de pressage à chaud sous vide lors de la préparation de matériaux composites C-SiC-B4C ?

- Quelles sont les fonctions principales d'un four de pressage à chaud sous vide pour le Cu-Al2O3 ? Guide expert pour des composites supérieurs

- Comment un four de frittage par pressage à chaud sous vide densifie-t-il les alliages CoCrFeNi ? Atteindre une densité de 98%+ et des microstructures pures

- Quel rôle joue un four de pressage à chaud sous vide dans les composites graphite/cuivre ? Maîtriser la densification et la haute pureté

- Quel rôle essentiel joue un four de pressage à chaud sous vide dans les nanocomposites Al-Sn et graphène ? Atteindre une densité proche de la théorie

- Pourquoi un vide est-il essentiel pour le pressage à chaud du carbure de bore-silicium ? Atteindre une densité et une pureté maximales