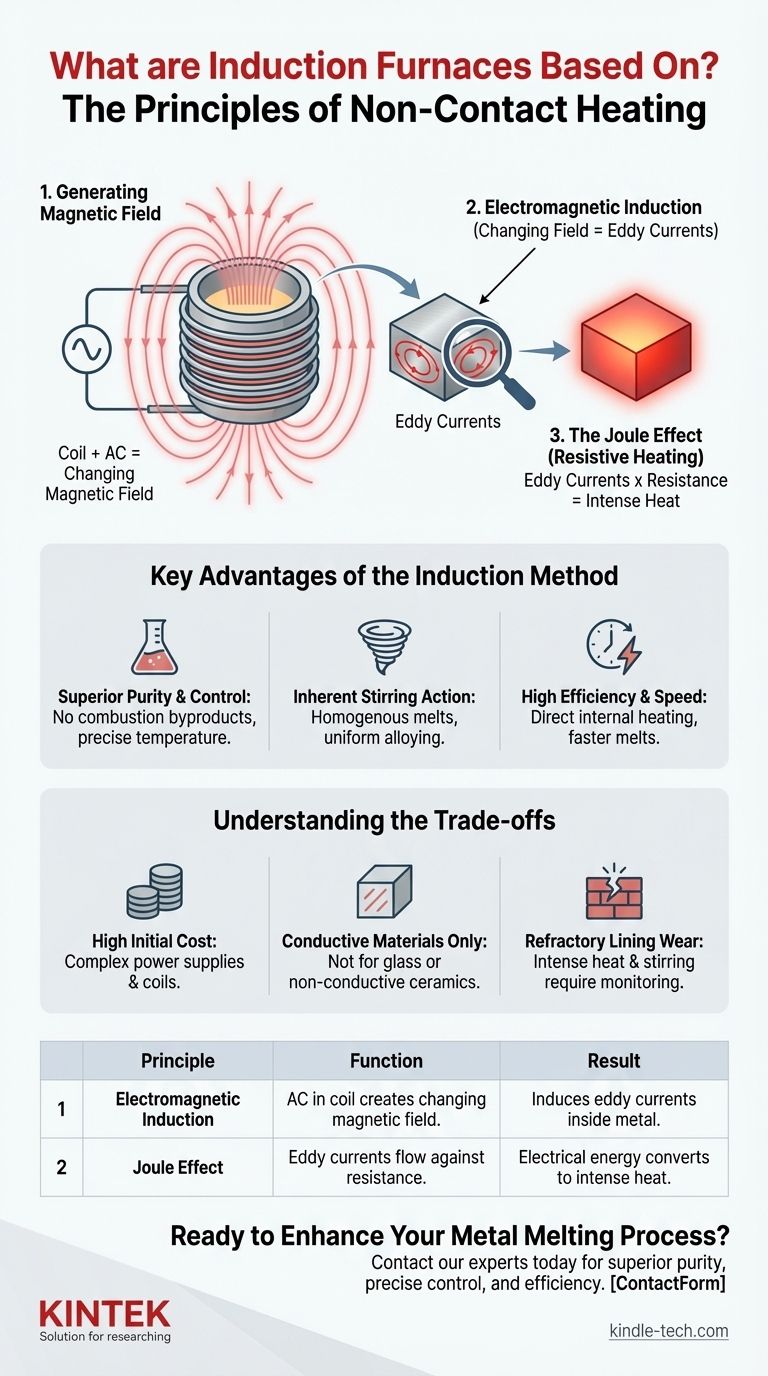

Les fours à induction fonctionnent sur une combinaison de deux principes physiques fondamentaux. Ils exploitent la puissance de l'induction électromagnétique pour créer des courants électriques à l'intérieur d'un matériau conducteur, puis s'appuient sur l'effet Joule pour convertir cette énergie électrique en chaleur intense. Ce processus permet au four de faire fondre le métal sans aucun contact direct avec une flamme ou un élément chauffant.

Un four à induction fonctionne en transformant le métal lui-même en source de chaleur. Il utilise un champ magnétique puissant et variable pour induire des courants électriques internes, ce qui entraîne un processus de fusion propre, contenu et très efficace.

Comment fonctionne le chauffage par induction : une analyse étape par étape

Pour comprendre un four à induction, il est utile de considérer le processus comme une séquence de trois événements physiques distincts. Le système est essentiellement un transformateur à grande échelle où la bobine du four est le primaire et le métal à fondre agit comme un secondaire à une seule spire.

Étape 1 : Génération du champ magnétique

Le processus commence par une grande bobine durable, généralement fabriquée en tube de cuivre, qui est enroulée autour d'un creuset contenant la charge métallique. Un courant alternatif (CA) à haute fréquence est envoyé à travers cette bobine. Ce flux d'électricité génère un champ magnétique puissant et rapidement variable dans l'espace à l'intérieur de la bobine.

Étape 2 : Induction électromagnétique

Selon la loi d'induction de Faraday, un champ magnétique variable induira un courant électrique dans tout conducteur placé à l'intérieur. Les pièces métalliques à l'intérieur du creuset sont conductrices, de sorte que le champ magnétique du four induit des courants électriques circulaires à l'intérieur de celles-ci. Ce sont les courants de Foucault.

Étape 3 : L'effet Joule (Chauffage par résistance)

La dernière étape est la génération de chaleur. Lorsque les courants de Foucault induits circulent à travers le métal, ils rencontrent la résistance électrique naturelle du matériau. Cette résistance entrave le flux d'électricité et, par conséquent, convertit l'énergie électrique directement en énergie thermique (chaleur). Ce phénomène est connu sous le nom d'effet Joule ou chauffage par résistance, ce qui fait monter rapidement la température du métal jusqu'à son point de fusion.

Principaux avantages de la méthode par induction

La physique derrière le chauffage par induction offre plusieurs avantages opérationnels distincts, ce qui explique pourquoi il est devenu une norme dans les fonderies modernes pour la fusion du fer, de l'acier, du cuivre et d'autres métaux.

Pureté et contrôle supérieurs

Étant donné que la chaleur est générée à l'intérieur du métal lui-même, il n'y a pas de sous-produits de combustion (comme dans un four à gaz) ni de contaminants provenant d'une électrode (comme dans un four à arc). Il en résulte un produit final de pureté beaucoup plus élevée. Cela permet également un contrôle extrêmement précis de la température.

Action d'agitation inhérente

Les mêmes forces magnétiques qui induisent les courants de Foucault créent également une action d'agitation dans le bain de métal en fusion. Cette agitation électromagnétique garantit que la température est uniforme et que tous les éléments d'alliage ajoutés à la masse fondue sont mélangés en profondeur, garantissant une coulée finale homogène.

Haute efficacité et rapidité

L'induction est un processus très efficace car la chaleur est générée exactement là où elle est nécessaire : à l'intérieur du matériau. Moins d'énergie est perdue dans l'environnement ambiant par rapport aux méthodes qui dépendent du rayonnement externe ou de la convection. Cela conduit à des temps de fusion plus rapides et à une consommation d'énergie plus faible par tonne de métal.

Comprendre les compromis

Bien qu'efficaces, les fours à induction ne sont pas sans leurs limites spécifiques et leurs considérations opérationnelles.

Coût initial élevé

Les alimentations électriques, les systèmes de contrôle et les bobines à courant élevé requis pour un four à induction sont complexes et représentent un investissement en capital important par rapport aux fours plus simples alimentés au combustible.

Exigence de matériaux conducteurs

La principale limite de cette méthode est qu'elle ne fonctionne que sur des matériaux électriquement conducteurs. Elle ne peut pas être utilisée pour faire fondre directement des matériaux non conducteurs comme le verre, certaines céramiques ou les scories, qui peuvent nécessiter un creuset conducteur pour servir d'intermédiaire.

Usure de la doublure réfractaire

La chaleur intense, combinée au mouvement constant dû à l'agitation électromagnétique, peut provoquer l'usure de la doublure réfractaire du creuset. Cette doublure doit être surveillée attentivement et remplacée périodiquement pour garantir l'intégrité et la sécurité du four.

Faire le bon choix pour votre objectif

Le choix d'une technologie de four dépend entièrement du matériau, de la qualité requise et des priorités opérationnelles.

- Si votre objectif principal est la pureté élevée du métal et une composition d'alliage précise : Le chauffage propre et sans contact ainsi que l'agitation inhérente d'un four à induction en font le choix idéal.

- Si votre objectif principal est la vitesse opérationnelle et l'efficacité énergétique : Le chauffage par induction est supérieur car il génère de la chaleur directement dans le métal, minimisant les déchets et permettant des fusions rapides.

- Si votre objectif principal est un faible coût initial pour la fusion à usage général : Un four à réverbère ou un cubilot plus simple pourrait être un point de départ plus économique, malgré une efficacité et une pureté moindres.

En comprenant ces principes fondamentaux, vous pouvez reconnaître pourquoi le four à induction est une technologie de base pour la production métallique moderne de haute qualité.

Tableau récapitulatif :

| Principe | Fonction | Résultat |

|---|---|---|

| Induction électromagnétique | Le courant alternatif dans une bobine crée un champ magnétique variable. | Induit des courants de Foucault à l'intérieur de la charge métallique conductrice. |

| Effet Joule (Chauffage par résistance) | Les courants de Foucault circulent contre la résistance électrique du métal. | L'énergie électrique est convertie directement en chaleur intense. |

Prêt à améliorer votre processus de fusion des métaux ?

Comprendre la science est la première étape. La mise en œuvre de la bonne technologie est ce qui donne des résultats. KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables, fournissant des fours à induction robustes qui donnent vie à ces principes dans votre laboratoire.

Nos solutions sont conçues pour les laboratoires qui exigent :

- Pureté supérieure : Obtenez des fusions non contaminées grâce à notre technologie de chauffage sans contact.

- Contrôle précis : Ajustez finement les températures pour des résultats constants et de haute qualité.

- Efficacité opérationnelle : Réduisez les temps de fusion et la consommation d'énergie par lot.

Discutons de la manière dont un four à induction peut transformer votre production de métal. Contactez nos experts dès aujourd'hui pour une consultation personnalisée et constatez par vous-même la différence KINTEK.

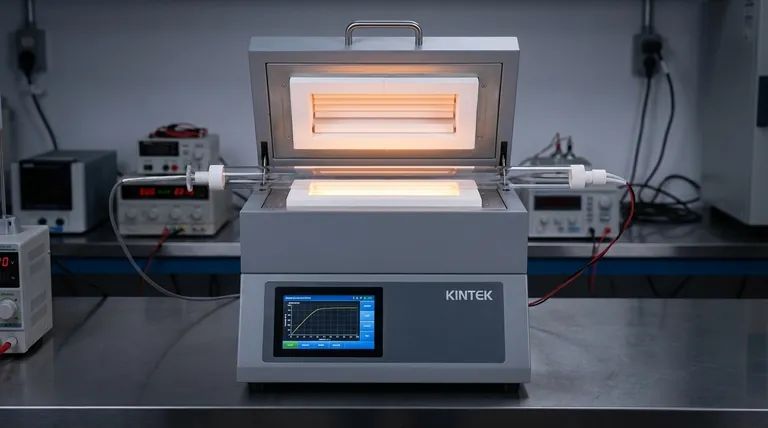

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Pourquoi utiliser un réacteur à tube de quartz pour les transformations de phase Y-Ti-O ? Atteignez une pureté absolue et un contrôle de précision

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace