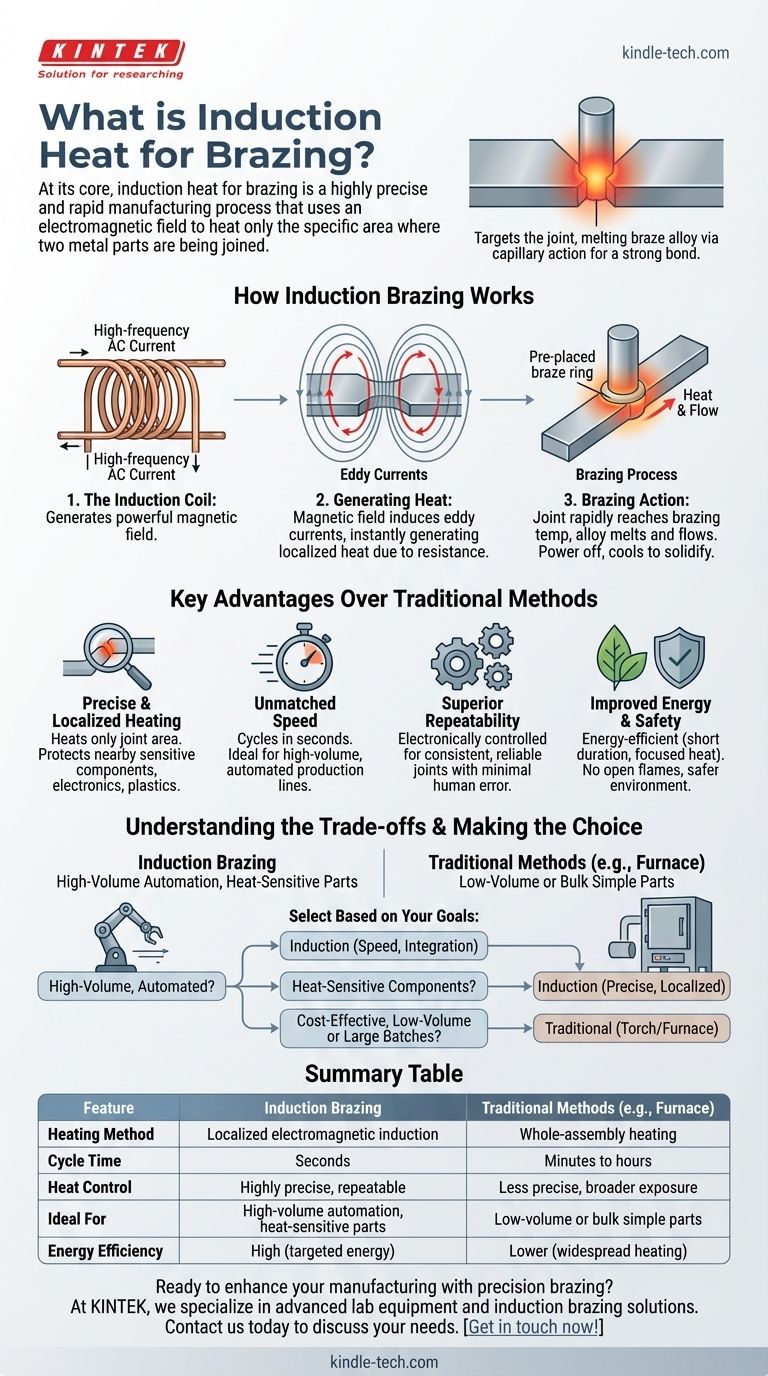

À la base, le chauffage par induction pour le brasage est un processus de fabrication extrêmement précis et rapide qui utilise un champ électromagnétique pour chauffer uniquement la zone spécifique où deux pièces métalliques sont assemblées. Contrairement aux méthodes qui chauffent l'ensemble de l'assemblage, l'induction cible le joint, provoquant la fusion d'un métal d'apport (l'alliage de brasure) qui s'écoule par action capillaire, créant une liaison exceptionnellement solide lors du refroidissement.

L'avantage fondamental du brasage par induction n'est pas seulement la manière dont il chauffe, mais ce qu'il ne chauffe pas. En localisant l'énergie directement au niveau du joint, il offre une rapidité, un contrôle et une répétabilité inégalés, protégeant les composants sensibles d'une exposition à la chaleur indésirable.

Comment fonctionne le brasage par induction

Le chauffage par induction est un processus sans contact. Il repose sur les principes de l'électromagnétisme pour générer de la chaleur directement à l'intérieur des pièces à assembler, plutôt que d'appliquer une source de chaleur externe comme une flamme ou un élément de four.

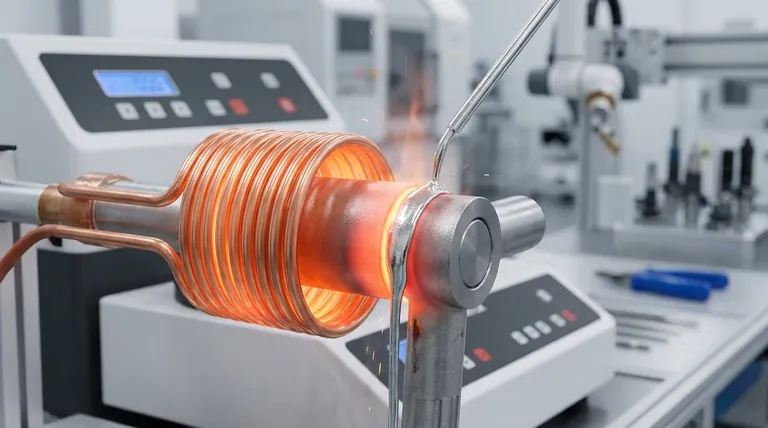

Le rôle de la bobine d'induction

Le processus commence par une bobine d'induction conçue sur mesure, généralement fabriquée en tube de cuivre. Un courant alternatif (CA) à haute fréquence est envoyé à travers cette bobine.

Ce courant génère un champ magnétique puissant et rapidement alternatif dans l'espace à l'intérieur et autour de la bobine.

Génération de chaleur par courants de Foucault

Lorsque l'assemblage métallique à braser est placé dans ce champ magnétique, le champ induit des courants électriques circulants dans le métal lui-même. Ce sont les courants de Foucault.

La résistance électrique inhérente des pièces métalliques s'oppose au flux de ces courants de Foucault, ce qui génère instantanément une chaleur intense et localisée. C'est le même principe qui permet à une plaque de cuisson à induction de chauffer une casserole sans que la surface elle-même ne devienne chaude.

Le processus de brasage en action

Les étapes opérationnelles sont simples et rapides. Les composants sont assemblés avec l'alliage de brasure pré-positionné au niveau du joint, souvent sous forme d'anneau ou de pâte.

L'assemblage est placé à l'intérieur de la bobine d'induction, l'alimentation est appliquée pendant quelques secondes, et la zone du joint atteint rapidement la température de brasage. L'alliage fond, s'écoule dans le joint, l'alimentation est coupée et la pièce refroidit, solidifiant l'assemblage.

Avantages clés par rapport aux méthodes traditionnelles

Comparé à une méthode comme le brasage au four, où l'ensemble de l'assemblage est cuit pendant une période prolongée, les avantages uniques de l'induction deviennent évidents.

Chauffage précis et localisé

C'est l'avantage le plus significatif. L'induction chauffe uniquement le métal proche du joint. Ceci est essentiel pour les applications impliquant des composants électromécaniques ou des assemblages où les plastiques, l'électronique ou les zones traitées thermiquement à proximité seraient endommagés par la chaleur diffuse d'un four.

Vitesse et débit inégalés

Les cycles de chauffage par induction se mesurent en secondes, pas en minutes ou en heures. Cela le rend idéal pour une intégration directe dans des lignes de production automatisées à haut volume, augmentant considérablement le débit par rapport aux processus en four par lots.

Répétabilité supérieure et contrôle qualité

Le processus d'induction est contrôlé électroniquement. Le niveau de puissance, la fréquence et la durée du chauffage peuvent être réglés avec précision et répétés des milliers de fois sans déviation. Il en résulte des joints hautement cohérents et fiables avec une erreur humaine minimale.

Efficacité énergétique et sécurité améliorées

Étant donné que l'énergie n'est appliquée que pendant une courte durée et est focalisée sur une petite zone, le brasage par induction est bien plus économe en énergie. Il crée également un environnement de travail plus sûr sans flammes nues et avec beaucoup moins de chaleur ambiante.

Comprendre les compromis

Bien que puissant, le brasage par induction n'est pas une solution universelle. Son efficacité est liée à des facteurs physiques et économiques spécifiques.

Investissement initial en équipement

Le coût initial d'une alimentation électrique à induction et des bobines fabriquées sur mesure peut être substantiel. Cette méthode est mieux justifiée pour la production à haut volume où le retour sur investissement est clair.

Dépendance à la géométrie des pièces

La forme des pièces dicte la conception de la bobine d'induction. Pour un joint solide, le chauffage doit être uniforme. Les géométries complexes ou irrégulières peuvent rendre difficile la conception d'une bobine qui chauffe uniformément la zone du joint.

Moins idéal pour le traitement en vrac

Le brasage au four excelle dans le traitement de milliers de petites pièces non sensibles simultanément en un seul lot. L'induction est un processus sériel, traitant un assemblage à la fois, ce qui est moins efficace pour ce type de production de masse.

Faire le bon choix pour votre application

Le choix de la bonne méthode de brasage dépend entièrement de vos objectifs spécifiques en matière de qualité, de volume et de nature de vos composants.

- Si votre objectif principal est la production automatisée à haut volume : L'induction est le choix supérieur pour sa rapidité et son intégration transparente dans les lignes de production.

- Si votre objectif principal est d'assembler des pièces avec des composants sensibles à la chaleur : Le chauffage précis et localisé de l'induction est souvent la seule option viable pour éviter les dommages.

- Si votre objectif principal est la production à faible volume et rentable : Le brasage à la torche ou au four traditionnel peut être plus économique sans nécessiter d'outillage personnalisé.

- Si votre objectif principal est de traiter de grands lots de pièces simples : Le brasage au four offre une économie d'échelle que l'induction ne peut égaler.

En comprenant son principe d'énergie ciblée, vous pouvez tirer parti du brasage par induction pour atteindre une rapidité, une précision et une qualité inégalées dans votre processus de fabrication.

Tableau récapitulatif :

| Caractéristique | Brasage par induction | Méthodes traditionnelles (ex. Four) |

|---|---|---|

| Méthode de chauffage | Induction électromagnétique localisée | Chauffage de l'ensemble de l'assemblage |

| Temps de cycle | Secondes | Minutes à heures |

| Contrôle de la chaleur | Très précis, répétable | Moins précis, exposition à la chaleur plus large |

| Idéal pour | Automatisation à haut volume, pièces sensibles à la chaleur | Faible volume ou pièces simples en vrac |

| Efficacité énergétique | Élevée (énergie ciblée) | Plus faible (chauffage généralisé) |

Prêt à améliorer votre fabrication avec le brasage de précision ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables avancés, y compris les solutions de brasage par induction adaptées à vos besoins de laboratoire et de production. Notre expertise garantit que vous obtiendrez des liaisons plus solides, un débit plus rapide et une protection supérieure pour les composants sensibles.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes de brasage par induction peuvent optimiser votre processus. Prenez contact maintenant !

Guide Visuel

Produits associés

- Instrument de tamisage électromagnétique tridimensionnel

- Presse Thermique Automatique de Laboratoire

- Presse de vulcanisation de plaque de machine de vulcanisation de caoutchouc pour laboratoire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Machine de comprimé à poinçon unique et machine de comprimé rotative pour la production de masse pour TDP

Les gens demandent aussi

- Que fait un tamis vibrant ? Automatisez l'analyse granulométrique pour des résultats précis

- Quelle est la vitesse d'un appareil de tamisage ? Optimiser la vibration pour une efficacité et une précision maximales

- Quels sont les différents types de tamiseuses ? Choisissez le bon mouvement pour votre matériau

- Quels sont les composants d'une machine de tamisage ? Découvrez l'anatomie de la séparation de particules de précision

- Qu'est-ce que le tamisage des poudres ? Un guide pour une séparation précise de la granulométrie