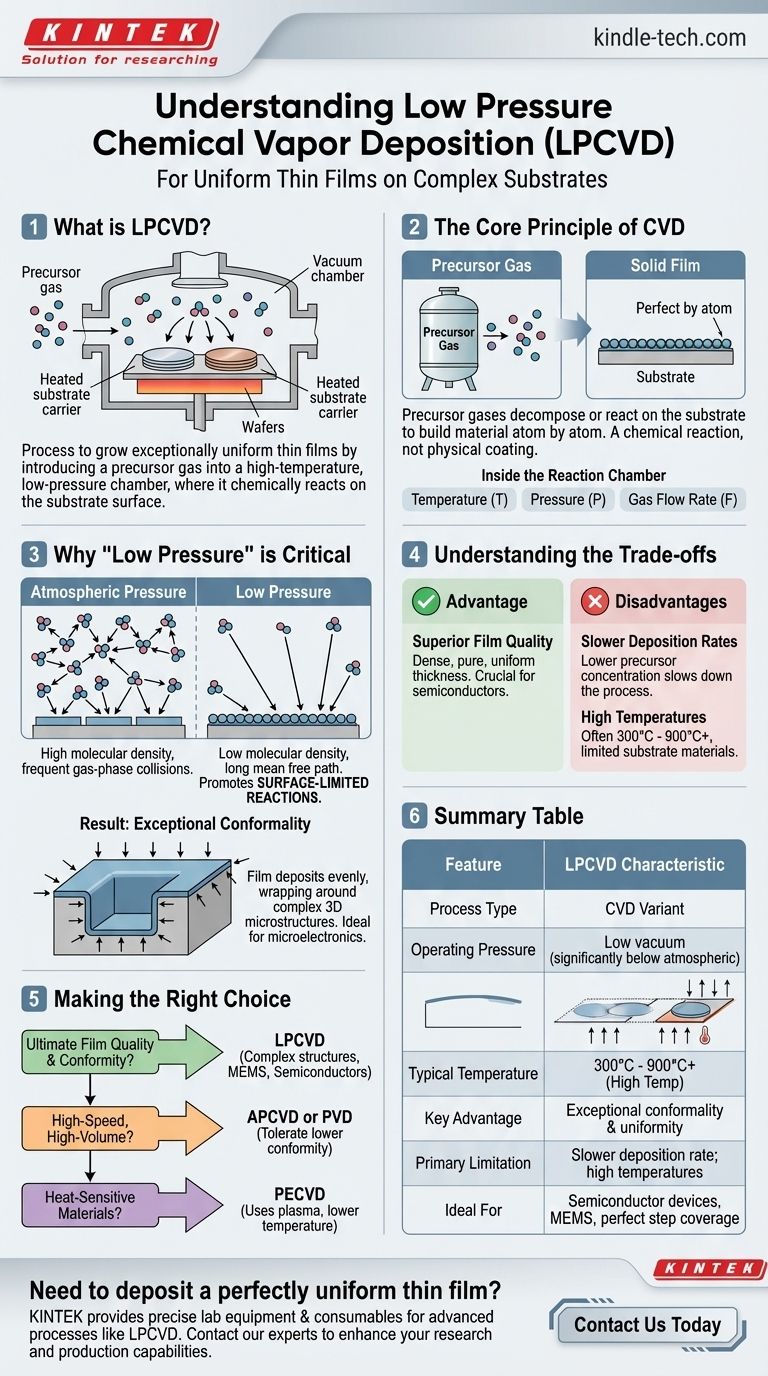

À la base, le dépôt chimique en phase vapeur à basse pression (LPCVD) est un procédé utilisé pour faire croître des couches minces exceptionnellement uniformes sur une surface solide, appelée substrat. Il y parvient en introduisant un gaz précurseur dans une chambre à haute température et basse pression, où le gaz réagit chimiquement à la surface du substrat pour former le matériau solide désiré.

L'avantage central du LPCVD n'est pas simplement qu'il fonctionne sous vide, mais que cet environnement à basse pression modifie fondamentalement la manière dont le film se forme. Il force la réaction chimique à se produire presque exclusivement sur la surface cible, ce qui donne des revêtements d'uniformité et de conformité inégalées, même sur des topographies complexes et non planes.

Les fondamentaux du dépôt chimique en phase vapeur (CVD)

Pour comprendre le LPCVD, nous devons d'abord comprendre le procédé fondamental du dépôt chimique en phase vapeur (CVD).

Le principe de base : du gaz précurseur au film solide

Le CVD est un procédé où un substrat (comme une tranche de silicium ou un outil de coupe) est exposé à un ou plusieurs gaz précurseurs volatils.

Ces gaz se décomposent ou réagissent à la surface du substrat, laissant derrière eux une fine couche de matériau solide. C'est un processus de construction d'un matériau atome par atome à partir d'une réaction chimique.

À l'intérieur de la chambre de réaction

Cette transformation se produit à l'intérieur d'une chambre de réaction dans des conditions étroitement contrôlées.

Des paramètres clés tels que la température, la pression et le débit de gaz sont gérés avec précision pour déterminer les propriétés finales du film déposé, telles que son épaisseur, sa composition et sa structure cristalline.

Une réaction chimique, pas un revêtement physique

Contrairement au dépôt physique en phase vapeur (PVD), qui est comme peindre avec des atomes, le CVD crée le film par un changement chimique à la surface. Cette distinction est cruciale, car elle permet au CVD de revêtir des surfaces complexes et cachées que les méthodes « à ligne de mire » du PVD ne peuvent pas atteindre.

Pourquoi la « basse pression » est le facteur critique

La « basse pression » dans LPCVD est le choix d'ingénierie spécifique qui débloque ses avantages les plus puissants.

Définir la « basse pression »

Le LPCVD fonctionne sous vide, à des pressions des centaines ou des milliers de fois inférieures à notre atmosphère normale. Cela réduit considérablement le nombre de molécules de gaz présentes dans la chambre à un instant donné.

L'impact sur le comportement des gaz

Avec moins de molécules, les particules de gaz précurseur peuvent parcourir beaucoup plus de distance avant d'entrer en collision les unes avec les autres. C'est ce qu'on appelle un long libre parcours moyen.

Cela signifie que les molécules sont beaucoup plus susceptibles d'entrer en collision avec le substrat chauffé qu'entre elles en phase gazeuse.

Promotion des réactions limitées par la surface

Étant donné que les réactions se produisent principalement sur la surface du substrat plutôt que dans le gaz, le processus est considéré comme limité par la réaction de surface.

Le taux de croissance du film est déterminé par la vitesse de réaction à la surface, et non par la rapidité avec laquelle le gaz peut être fourni. C'est le secret de la précision du LPCVD.

Le résultat : une conformité exceptionnelle

Ce mécanisme limité par la surface est ce qui confère au LPCVD son avantage caractéristique : une conformité et une uniformité exceptionnelles.

Le film se dépose uniformément sur toutes les surfaces qu'il peut atteindre, s'enroulant parfaitement autour de microstructures 3D complexes. Cela en fait une technologie de base dans la fabrication de l'électronique moderne, où les caractéristiques sont incroyablement petites et complexes.

Comprendre les compromis du LPCVD

Bien que puissant, le LPCVD n'est pas la solution universelle pour tous les besoins de dépôt. Ses conditions de fonctionnement spécifiques créent un ensemble distinct d'avantages et d'inconvénients.

Avantage : qualité de film supérieure

Le LPCVD produit des films incroyablement denses, purs et uniformes en épaisseur. Ceci est crucial pour les applications dans les semi-conducteurs et l'optique où même des imperfections mineures peuvent entraîner une défaillance de l'appareil.

Inconvénient : vitesses de dépôt plus lentes

Une conséquence directe de la basse pression est une concentration plus faible de gaz précurseur. Cela ralentit intrinsèquement le taux de dépôt par rapport aux procédés effectués à pression atmosphérique (APCVD).

Exigence : températures élevées

Le LPCVD est un processus thermiquement piloté, nécessitant souvent des températures comprises entre 300 °C et 900 °C ou plus pour initier les réactions chimiques nécessaires. Ce budget thermique élevé signifie que le LPCVD ne peut pas être utilisé sur des substrats qui fondraient ou seraient endommagés à ces températures, comme de nombreux plastiques.

Faire le bon choix pour votre application

La sélection d'une technologie de dépôt nécessite d'adapter les capacités du processus à l'objectif principal de votre projet.

- Si votre objectif principal est la qualité de film ultime et la conformité : Le LPCVD est le choix définitif pour le revêtement de microstructures complexes, comme on le voit dans la fabrication avancée de dispositifs semi-conducteurs et MEMS.

- Si votre objectif principal est le revêtement à haute vitesse et à haut volume : Des procédés tels que le CVD à pression atmosphérique (APCVD) ou le PVD peuvent être des choix plus économiques, à condition que vous puissiez tolérer une conformité de film inférieure.

- Si votre objectif principal est le revêtement de matériaux sensibles à la chaleur : Un procédé tel que le CVD assisté par plasma (PECVD), qui utilise le plasma au lieu d'une chaleur élevée pour piloter la réaction, est l'alternative nécessaire.

En fin de compte, choisir le LPCVD est une décision stratégique pour privilégier la perfection et l'uniformité du film par rapport à la vitesse de dépôt.

Tableau récapitulatif :

| Caractéristique | Caractéristique LPCVD |

|---|---|

| Type de procédé | Variante du dépôt chimique en phase vapeur (CVD) |

| Pression de fonctionnement | Vide faible (nettement inférieur à l'atmosphère) |

| Température typique | 300°C - 900°C+ (Haute température) |

| Avantage clé | Conformité et uniformité exceptionnelles sur des structures 3D complexes |

| Limitation principale | Taux de dépôt plus lent par rapport à l'APCVD ; températures élevées requises |

| Idéal pour | Dispositifs semi-conducteurs, MEMS, applications nécessitant une couverture de marche parfaite |

Besoin de déposer une couche mince parfaitement uniforme sur un substrat complexe ? KINTEK est spécialisé dans la fourniture des équipements de laboratoire et des consommables précis nécessaires aux procédés avancés tels que le LPCVD. Notre expertise aide les laboratoires à obtenir une qualité de film et une conformité supérieures pour la fabrication de semi-conducteurs et de MEMS. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos exigences de dépôt spécifiques et améliorer vos capacités de recherche et de production.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

Les gens demandent aussi

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application