À la base, la pulvérisation cathodique magnétron est une technique de revêtement sous vide hautement raffinée utilisée pour déposer des films de matériau exceptionnellement minces et uniformes sur une surface. Elle fonctionne en créant un plasma et en utilisant un champ magnétique pour le confiner près d'un matériau source, ou « cible ». Ce plasma concentré bombarde la cible, éjectant des atomes qui voyagent ensuite et se condensent sur un substrat, formant la couche de revêtement souhaitée couche par couche.

L'innovation essentielle de la pulvérisation cathodique magnétron réside dans son utilisation d'un champ magnétique. Ce champ piège les électrons près de la cible, augmentant considérablement l'efficacité du plasma, ce qui permet un dépôt plus rapide et plus contrôlé à des températures et pressions plus basses que d'autres méthodes.

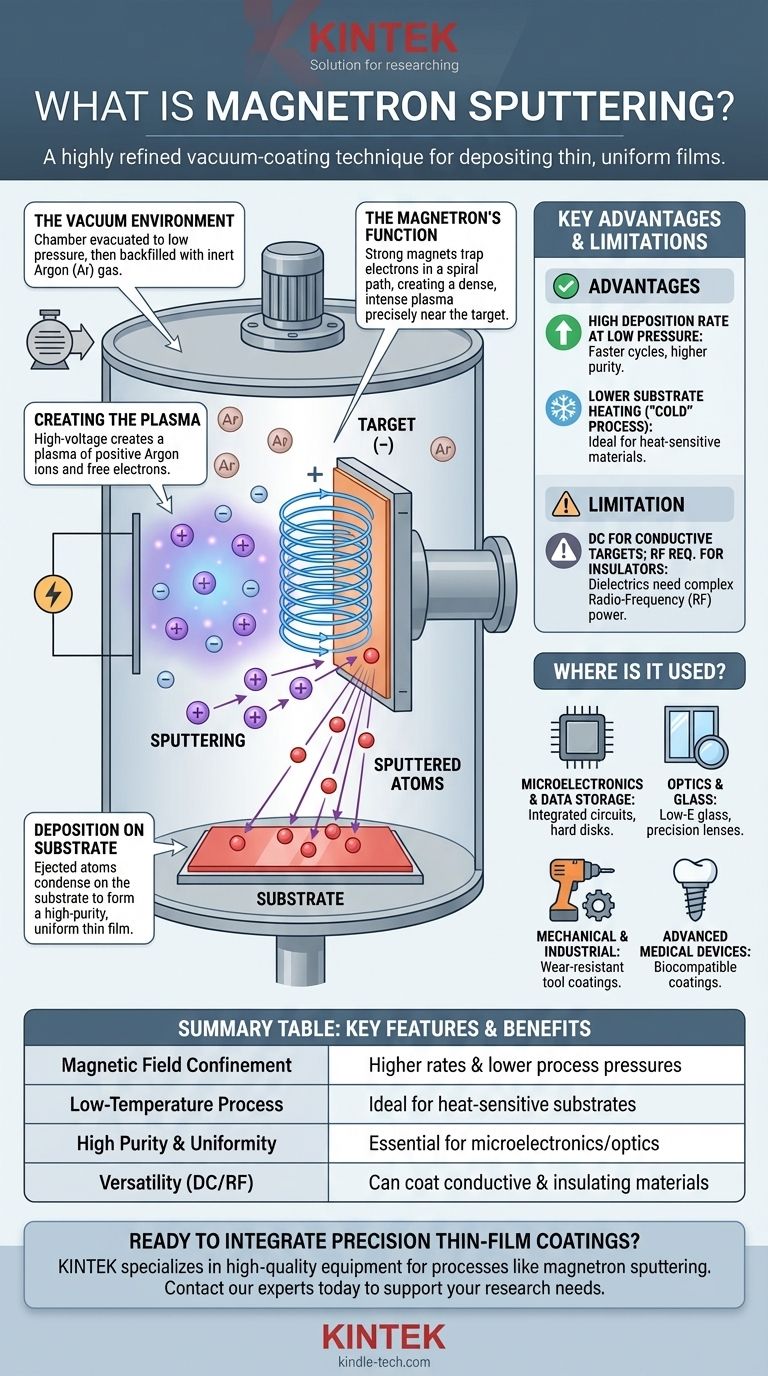

Comment fonctionne la pulvérisation cathodique magnétron : une analyse étape par étape

Pour comprendre pourquoi cette méthode est si largement utilisée, il est préférable de la décomposer en ses étapes opérationnelles de base. L'ensemble du processus se déroule à l'intérieur d'une chambre à vide scellée.

L'environnement sous vide : la mise en scène

Tout d'abord, la chambre est évacuée à une très basse pression. Elle est ensuite réalimentée avec une petite quantité contrôlée d'un gaz inerte, le plus souvent de l'Argon (Ar). Cet environnement vierge et à basse pression garantit que les atomes pulvérisés peuvent voyager de la cible au substrat sans entrer en collision avec des molécules d'air indésirables.

Création du plasma : le rôle de l'énergie électrique

Une alimentation haute tension est appliquée entre deux électrodes. Le matériau à déposer, connu sous le nom de cible, est transformé en électrode négative (cathode).

Ce champ électrique intense énergise la chambre, arrachant des électrons aux atomes de gaz argon. Ce processus, appelé ionisation, crée un mélange brillant d'ions argon positifs et d'électrons libres connu sous le nom de plasma.

La fonction critique du magnétron : concentrer le bombardement

C'est l'étape clé qui définit le processus. Un ensemble d'aimants permanents puissants, le magnétron, est placé derrière la cible.

Ce champ magnétique piège les électrons libres, les forçant à suivre une trajectoire en spirale directement devant la surface de la cible. Ce piège à électrons augmente considérablement la probabilité de collision avec les atomes de gaz argon, créant un plasma beaucoup plus dense et plus intense précisément là où il est le plus nécessaire.

Pulvérisation et dépôt : de la cible au substrat

Les ions argon chargés positivement dans ce plasma dense sont accélérés par le champ électrique et viennent frapper la cible chargée négativement avec une grande force.

Chaque impact a suffisamment d'énergie pour arracher, ou « pulvériser », un ou plusieurs atomes du matériau cible. Ces atomes éjectés sont neutres et ne sont pas affectés par les champs magnétiques ou électriques. Ils voyagent en ligne droite jusqu'à ce qu'ils frappent le substrat (la pièce en cours de revêtement), où ils se condensent pour former une couche mince de haute pureté et uniforme.

Comprendre les compromis et les avantages

La pulvérisation cathodique magnétron n'est pas utilisée par hasard ; ses caractéristiques spécifiques offrent des avantages significatifs mais présentent également certaines limites.

Avantage clé : taux de dépôt élevé à basse pression

L'efficacité du magnétron dans la génération de plasma signifie que le processus peut fonctionner à des vitesses de dépôt beaucoup plus élevées et à des pressions de gaz plus basses par rapport à la pulvérisation cathodique simple. Cela se traduit par des cycles de production plus rapides et des films de plus grande pureté.

Avantage clé : chauffage réduit du substrat

Étant donné que le plasma est confiné si efficacement près de la cible, moins d'énergie parasite bombarde le substrat. Cela fait de la pulvérisation cathodique magnétron un processus « non thermique » ou « froid », idéal pour revêtir des matériaux sensibles à la chaleur comme les plastiques, les polymères et les dispositifs électroniques complexes sans causer de dommages.

La limitation de la pulvérisation cathodique CC par rapport à la RF

La forme la plus courante, la pulvérisation cathodique magnétron CC, utilise une alimentation en courant continu. Cela fonctionne exceptionnellement bien pour les cibles électriquement conductrices comme les métaux.

Cependant, si le matériau cible est un isolant électrique (un diélectrique, comme une céramique), une charge positive s'accumulera sur sa surface, repoussant les ions argon positifs et éteignant rapidement le processus de pulvérisation cathodique. Pour ces matériaux, une méthode plus complexe utilisant une alimentation en radiofréquence (RF) est nécessaire.

Où la pulvérisation cathodique magnétron est-elle utilisée ?

La précision, la pureté et la polyvalence de la pulvérisation cathodique magnétron en ont fait une technologie de base dans de nombreuses industries de pointe.

En microélectronique et stockage de données

L'industrie des semi-conducteurs dépend fortement de cette méthode pour déposer les fines couches métalliques qui forment le câblage des circuits intégrés. Elle a également été une technologie fondamentale dans la fabrication des disques durs d'ordinateurs.

En optique et verre

Les revêtements optiques haute performance pour les lentilles, les miroirs et les filtres sont souvent appliqués par pulvérisation cathodique magnétron. C'est également la méthode principale pour produire le verre moderne à faible émissivité (Low-E) pour les fenêtres écoénergétiques, qui possèdent un revêtement métallique transparent qui réfléchit le rayonnement thermique.

Dans les applications mécaniques et industrielles

Des revêtements extrêmement durs et résistants à l'usure (comme le nitrure de titane) sont pulvérisés sur les outils de coupe, les forets et les composants de moteur pour prolonger considérablement leur durée de vie. Des films autolubrifiants peuvent également être appliqués pour réduire la friction dans les pièces mobiles.

Dans les dispositifs médicaux avancés

La capacité à créer des revêtements purs, denses et biocompatibles est essentielle en médecine. Le processus est utilisé pour revêtir les implants dentaires et orthopédiques, appliquer des couches anti-rejet sur les dispositifs et fabriquer des composants pour l'angioplastie.

Comment appliquer cela à votre projet

Votre choix d'une technologie de dépôt dépend entièrement des propriétés requises du film final.

- Si votre objectif principal est l'électronique haute performance : La pulvérisation cathodique magnétron offre la précision et le dépôt à basse température nécessaires pour créer des circuits intégrés complexes sans endommager les composants sous-jacents.

- Si votre objectif principal est les revêtements optiques avancés : Cette méthode offre un contrôle exceptionnel de l'épaisseur et de l'uniformité du film, ce qui est essentiel pour la fabrication de filtres, de miroirs et de verre fonctionnel de haute qualité.

- Si votre objectif principal est les surfaces mécaniques durables : C'est la norme de l'industrie pour appliquer des films durs, résistants à l'usure ou à faible friction sur les outils et les composants industriels pour améliorer les performances.

- Si votre objectif principal est les implants médicaux biocompatibles : Le processus crée des revêtements purs et denses qui améliorent la sécurité et la performance des dispositifs conçus pour être utilisés à l'intérieur du corps humain.

En fin de compte, la pulvérisation cathodique magnétron offre un niveau de contrôle inégalé à l'échelle atomique, ce qui en fait un outil essentiel pour la fabrication de haute technologie moderne.

Tableau récapitulatif :

| Caractéristique clé | Avantage |

|---|---|

| Confinement par champ magnétique | Taux de dépôt plus élevés et pressions de processus plus faibles |

| Processus à basse température | Idéal pour les substrats sensibles à la chaleur comme les plastiques |

| Haute pureté et uniformité | Essentiel pour la microélectronique et les revêtements optiques |

| Polyvalence (CC/RF) | Peut revêtir des matériaux conducteurs et isolants |

Prêt à intégrer des revêtements de couches minces de précision dans votre flux de travail de laboratoire ? KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour les processus de dépôt avancés tels que la pulvérisation cathodique magnétron. Que vous développiez des microélectroniques, des composants optiques ou des dispositifs médicaux, nos solutions garantissent la pureté et l'uniformité que votre recherche exige. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Robinet à boisseau sphérique à vide en acier inoxydable 304 316, vanne d'arrêt pour systèmes à vide poussé

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température