À la base, la pulvérisation cathodique magnétron est une technique de dépôt sous vide très polyvalente utilisée pour appliquer des films de matériau extrêmement minces sur une surface. Les industries l'utilisent pour créer des revêtements haute performance qui modifient les propriétés électriques, optiques ou mécaniques d'un objet, des micropuces de votre téléphone et du verre des gratte-ciel aux implants médicaux avancés.

La valeur de la pulvérisation cathodique magnétron ne réside pas seulement dans l'application d'un revêtement, mais aussi dans sa capacité à créer des films exceptionnellement denses, durables et purs à partir d'une vaste gamme de matériaux. Cette précision et ce contrôle en font une technologie fondamentale pour la fabrication de produits avancés dans presque toutes les grandes industries.

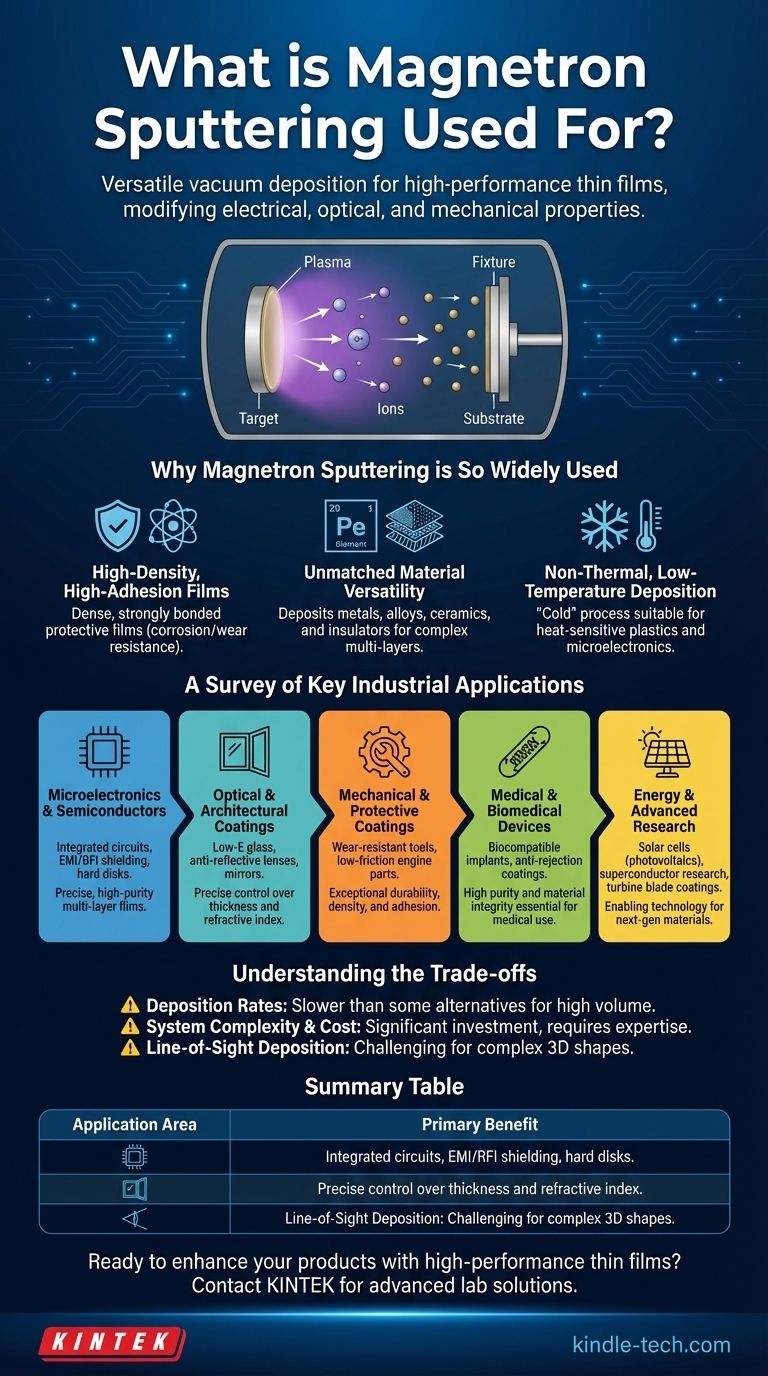

Pourquoi la pulvérisation cathodique magnétron est-elle si largement utilisée ?

Pour comprendre ses applications, vous devez d'abord comprendre ses capacités fondamentales. Le processus ne se contente pas de "peindre" une surface ; il bombarde physiquement un matériau cible avec des ions énergisés, éjectant des atomes qui s'incrustent ensuite sur le substrat. Ce mécanisme confère aux films résultants des caractéristiques uniques et précieuses.

Création de films haute densité et à forte adhérence

L'énergie des atomes pulvérisés garantit qu'ils forment un film incroyablement dense et fortement lié au substrat. C'est une raison fondamentale de son utilisation dans les applications de protection.

Ces films offrent une protection supérieure contre les facteurs environnementaux, ce qui les rend idéaux pour les revêtements résistants à la corrosion sur les composants automobiles ou aérospatiaux fabriqués à partir de matériaux tels que les alliages de magnésium.

Le même principe offre une durabilité exceptionnelle pour les revêtements résistants à l'usure et à faible frottement sur les outils de coupe et les machines industrielles, prolongeant considérablement leur durée de vie opérationnelle.

Polyvalence matérielle inégalée

La pulvérisation cathodique magnétron ne se limite pas aux métaux simples. Le processus peut déposer une vaste bibliothèque de matériaux, y compris des métaux purs, des alliages complexes et même des composés isolants ou céramiques.

Cette polyvalence est cruciale pour créer des dispositifs complexes avec plusieurs couches, chacune remplissant une fonction différente. Un seul produit peut avoir des couches pour la conduction électrique, l'isolation et le filtrage optique, toutes déposées par pulvérisation.

Dépôt non thermique, à basse température

Un avantage clé de la pulvérisation cathodique magnétron est qu'il s'agit d'un processus "froid". Le substrat reste à ou près de la température ambiante, évitant ainsi les dommages thermiques.

Cela en fait la méthode parfaite pour revêtir des matériaux sensibles à la chaleur comme les plastiques, les polymères et la microélectronique complexe. C'est essentiel pour produire des écrans, des composants électroniques flexibles et des circuits intégrés sans endommager les composants sous-jacents.

Un aperçu des principales applications industrielles

Les avantages uniques de la pulvérisation en ont fait un processus indispensable dans de nombreux domaines de haute technologie.

Microélectronique et semi-conducteurs

La pulvérisation a été l'une des méthodes les plus anciennes et toujours les plus courantes pour la fabrication de disques durs d'ordinateur et le traitement des circuits intégrés.

Elle est utilisée pour déposer les films métalliques ultra-minces et multicouches requis pour le câblage sur puce, les transistors et d'autres composants critiques. Elle est également utilisée pour créer un blindage EMI/RFI qui protège les composants électroniques sensibles des interférences.

Revêtements optiques et architecturaux

Le processus permet un contrôle précis de l'épaisseur et de l'indice de réfraction d'un film, ce qui est essentiel pour les applications optiques.

Cela inclut la production de verre à faible émissivité (Low-E) pour les bâtiments écoénergétiques, de revêtements antireflets pour les lentilles et les écrans, et de films hautement réfléchissants pour les miroirs et les finitions décoratives.

Revêtements mécaniques et protecteurs

La durabilité des films pulvérisés les rend idéaux pour l'ingénierie de surface. Les industries comptent sur la pulvérisation pour les films super-durs qui protègent les outils et les pièces de moteur de l'usure.

Ces revêtements peuvent également être conçus pour être autolubrifiants, réduisant la friction dans les systèmes mécaniques haute performance.

Dispositifs médicaux et biomédicaux

Dans le domaine médical, la pureté et l'intégrité des matériaux sont primordiales. La pulvérisation est utilisée pour appliquer des revêtements biocompatibles sur les implants dentaires et d'autres instruments chirurgicaux.

Elle peut créer des revêtements anti-rejet sur les dispositifs pour prévenir les réactions allergiques et est même utilisée pour fabriquer des composants pour les dispositifs d'angioplastie et les capsules de radiothérapie ciblée avec précision.

Énergie et recherche avancée

La pulvérisation est une technologie clé pour les énergies renouvelables, utilisée pour déposer les couches critiques dans les cellules solaires (photovoltaïques) et créer des revêtements protecteurs pour les aubes de turbines à gaz.

En recherche, c'est la méthode principale pour explorer et développer des matériaux de nouvelle génération, y compris les supraconducteurs à haute température, les films ferroélectriques et les alliages à mémoire de forme en couches minces.

Comprendre les compromis

Bien que puissante, la pulvérisation cathodique magnétron n'est pas une solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Vitesses de dépôt

Pour certains matériaux, la pulvérisation peut être un processus de dépôt plus lent que des alternatives comme l'évaporation thermique. Cela peut avoir un impact sur la fabrication à grand volume où le débit est le principal moteur.

Complexité et coût du système

Les chambres à vide, les alimentations haute puissance (en particulier les systèmes RF nécessaires pour les isolants) et les ensembles magnétiques représentent un investissement en capital important. Le processus nécessite un niveau d'expertise technique plus élevé pour fonctionner et être entretenu par rapport aux méthodes de revêtement plus simples.

Dépôt en ligne de visée

La pulvérisation est un processus en ligne de visée, ce qui signifie que les atomes se déplacent en ligne droite de la cible au substrat. Le revêtement uniforme de formes tridimensionnelles complexes peut être difficile et nécessite souvent une rotation sophistiquée et multi-axes de la pièce à revêtir.

Faire le bon choix pour votre objectif

En fin de compte, la décision d'utiliser la pulvérisation cathodique magnétron est dictée par les exigences de performance du produit final.

- Si votre objectif principal est une durabilité et une adhérence maximales : La pulvérisation est le choix supérieur pour créer des films protecteurs denses, résistants à l'usure et à la corrosion.

- Si votre objectif principal est l'électronique ou l'optique avancée : La précision, la pureté et la polyvalence des matériaux de la pulvérisation en font la norme industrielle pour les revêtements fonctionnels complexes multicouches.

- Si votre objectif principal est le revêtement de substrats sensibles à la chaleur : La nature non thermique de la pulvérisation est un avantage critique pour les plastiques, les polymères et les assemblages électroniques délicats.

- Si votre objectif principal est les revêtements simples à grande vitesse : Vous devez peser la qualité supérieure des films pulvérisés par rapport aux vitesses de dépôt potentiellement plus rapides d'autres méthodes comme l'évaporation thermique.

La pulvérisation cathodique magnétron est la technologie habilitante derrière de nombreux produits haute performance qui définissent notre monde moderne.

Tableau récapitulatif :

| Domaine d'application | Cas d'utilisation clés | Avantage principal |

|---|---|---|

| Microélectronique et semi-conducteurs | Circuits intégrés, blindage EMI/RFI, disques durs | Dépôt multicouche de haute pureté et précis |

| Revêtements optiques et architecturaux | Verre Low-E, films antireflets, miroirs | Contrôle précis de l'épaisseur et de l'indice de réfraction |

| Revêtements mécaniques et protecteurs | Outils résistants à l'usure, composants résistants à la corrosion | Densité, adhérence et durabilité exceptionnelles |

| Dispositifs médicaux et biomédicaux | Implants biocompatibles, revêtements anti-rejet | Haute pureté et intégrité des matériaux |

| Énergie et recherche avancée | Cellules solaires, supraconducteurs, revêtements d'aubes de turbine | Polyvalence pour le dépôt de matériaux complexes |

Prêt à améliorer vos produits avec des films minces haute performance ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables avancés pour la pulvérisation cathodique magnétron, au service d'industries allant de la microélectronique aux dispositifs médicaux. Nos solutions vous aident à atteindre une qualité de revêtement, une durabilité et une précision supérieures. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

- Robinet à boisseau sphérique à vide en acier inoxydable 304 316, vanne d'arrêt pour systèmes à vide poussé

Les gens demandent aussi

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés