En substance, la pulvérisation cathodique magnétron est un processus de revêtement sous vide haute performance. Il utilise une puissante combinaison de champs électrique et magnétique pour créer un plasma confiné. Ce plasma bombarde un matériau source, appelé cible, avec des ions, délogeant physiquement les atomes et les déposant sous forme de couche mince exceptionnellement uniforme et dense sur un substrat.

L'innovation critique de la pulvérisation cathodique magnétron est son utilisation d'un champ magnétique pour piéger les électrons près du matériau cible. Cela intensifie le plasma, augmentant considérablement l'efficacité et la vitesse du processus de dépôt par rapport aux méthodes de pulvérisation plus anciennes.

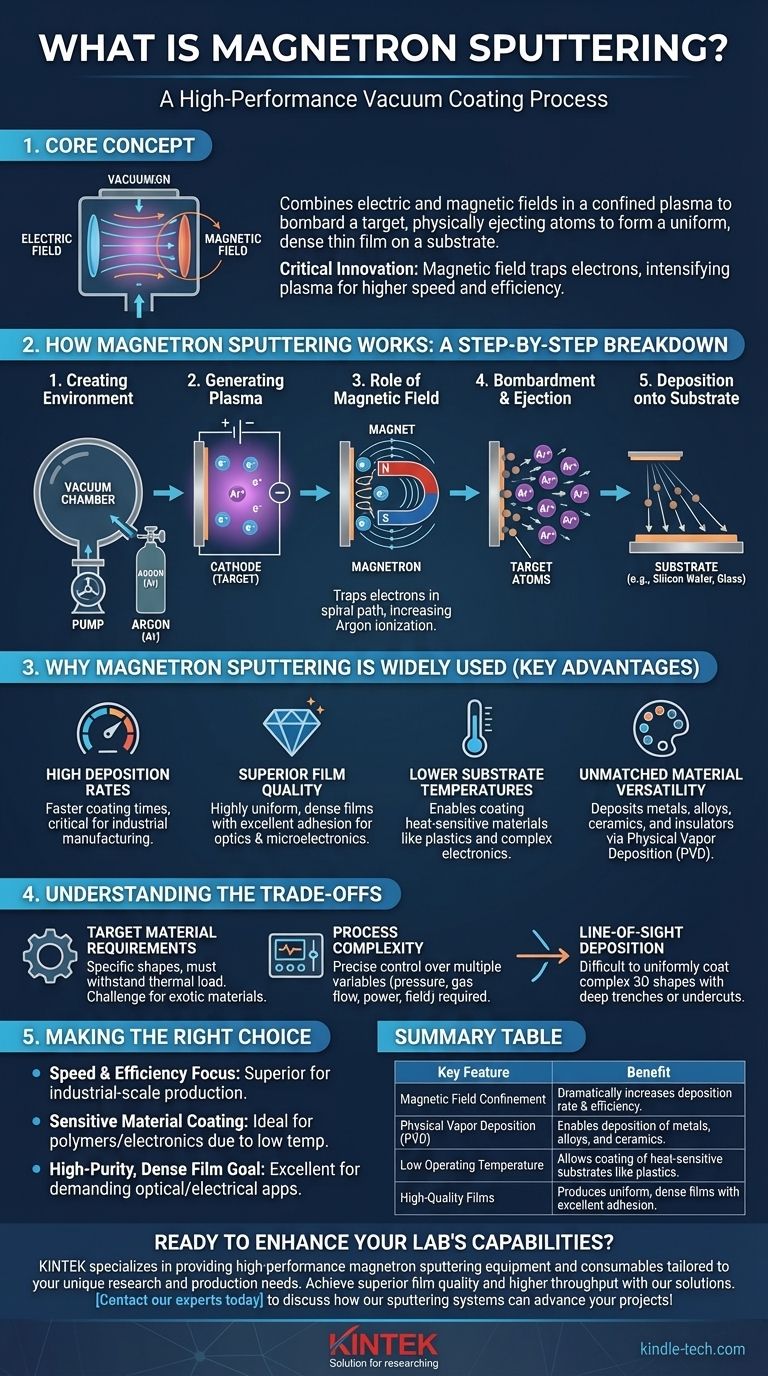

Comment fonctionne la pulvérisation cathodique magnétron : une explication étape par étape

Pour comprendre pourquoi cette technique est si efficace, il est préférable de visualiser le processus en plusieurs étapes distinctes. L'opération entière se déroule à l'intérieur d'une chambre à vide scellée et à basse pression.

Création de l'environnement

Tout d'abord, la chambre est mise sous vide pour éliminer les contaminants. Ensuite, elle est remplie d'une petite quantité contrôlée de gaz inerte, le plus souvent de l'Argon (Ar).

Génération du plasma

Une tension négative élevée est appliquée au matériau cible, qui agit comme la cathode. Ce champ électrique intense provoque la décomposition du gaz Argon en un plasma lumineux, composé d'ions Argon positifs (Ar+) et d'électrons libres.

Le rôle du champ magnétique

C'est la partie "magnétron" du nom. Un aimant permanent ou un électroaimant est placé derrière la cible. Cela crée un champ magnétique perpendiculaire au champ électrique à la surface de la cible.

Ce champ magnétique piège les électrons, beaucoup plus légers, les forçant à suivre une trajectoire en spirale près de la cible. Cela augmente considérablement la probabilité qu'un électron entre en collision et ionise un atome d'Argon neutre, créant ainsi davantage d'ions Ar+.

Bombardement et éjection

Le nuage dense d'ions Ar+ chargés positivement est fortement accéléré par le champ électrique vers la cible chargée négativement. Ces ions frappent la cible avec une énergie élevée, délogeant physiquement, ou "pulvérisant", les atomes du matériau cible.

Dépôt sur le substrat

Les atomes cibles éjectés traversent la chambre à vide et atterrissent sur le substrat (tel qu'une tranche de silicium ou une plaque de verre), formant progressivement une couche mince et uniforme.

Pourquoi la pulvérisation cathodique magnétron est largement utilisée

Le mécanisme unique de la pulvérisation cathodique magnétron offre plusieurs avantages significatifs qui en ont fait une pierre angulaire des applications industrielles et de recherche.

Taux de dépôt élevés

En créant un plasma beaucoup plus dense là où il est nécessaire, le champ magnétique augmente considérablement le taux de pulvérisation. Cela se traduit par des temps de revêtement plus rapides, ce qui est essentiel pour la fabrication.

Qualité de film supérieure

Le processus produit des films très uniformes, denses et présentant une excellente adhérence au substrat. Cette qualité est essentielle pour les applications haute performance en optique et en microélectronique.

Températures de substrat plus basses

Comparée à d'autres techniques de dépôt comme l'évaporation thermique, la pulvérisation cathodique magnétron peut fonctionner à des températures beaucoup plus basses. Cela permet le revêtement de matériaux sensibles à la chaleur, y compris les plastiques et les composants électroniques complexes.

Polyvalence matérielle inégalée

La technique est une forme de Dépôt Physique en Phase Vapeur (PVD), ce qui signifie qu'elle est basée sur un mécanisme d'éjection physique, et non chimique ou thermique. Cela lui permet de déposer une vaste gamme de matériaux, y compris les métaux, les alliages, les céramiques et même certains matériaux isolants.

Comprendre les compromis

Bien que puissante, la technique n'est pas sans exigences et limitations spécifiques. Une évaluation objective nécessite de comprendre ces points.

Exigences relatives au matériau cible

Le matériau source doit être fabriqué sous une forme de cible spécifique qui peut être installée dans l'équipement et supporter la charge thermique du bombardement ionique. Cela peut parfois constituer un défi de fabrication pour les matériaux plus exotiques ou fragiles.

Complexité du processus

Obtenir une épaisseur de film, une composition et une structure cristalline spécifiques n'est pas trivial. Cela nécessite un contrôle précis de multiples variables, y compris la pression de la chambre, le débit de gaz, la puissance de la cible et la géométrie du champ magnétique.

Dépôt en ligne de mire

Comme la plupart des processus PVD, la pulvérisation est une technique "en ligne de mire". Les atomes pulvérisés se déplacent en lignes relativement droites, ce qui peut rendre difficile le revêtement uniforme de formes tridimensionnelles complexes avec des tranchées profondes ou des contre-dépouilles.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement du résultat souhaité. La pulvérisation cathodique magnétron excelle dans des scénarios spécifiques.

- Si votre objectif principal est la vitesse et l'efficacité : La pulvérisation cathodique magnétron est un choix supérieur pour la production à l'échelle industrielle en raison de ses taux de dépôt élevés.

- Si vous revêtez des matériaux sensibles : La basse température de dépôt la rend idéale pour les substrats comme les polymères ou les composants électroniques complexes qui ne peuvent pas supporter une chaleur élevée.

- Si votre objectif est un film dense et de haute pureté : La nature PVD du processus assure une excellente qualité de film pour les applications optiques ou électriques exigeantes.

En fin de compte, comprendre le rôle du champ magnétique est la clé pour apprécier pourquoi la pulvérisation cathodique magnétron est devenue une technologie fondamentale pour l'ingénierie moderne des couches minces.

Tableau récapitulatif :

| Caractéristique clé | Avantage |

|---|---|

| Confinement par champ magnétique | Augmente considérablement le taux de dépôt et l'efficacité |

| Dépôt Physique en Phase Vapeur (PVD) | Permet le dépôt de métaux, d'alliages et de céramiques |

| Basse température de fonctionnement | Permet le revêtement de substrats sensibles à la chaleur comme les plastiques |

| Films de haute qualité | Produit des films uniformes et denses avec une excellente adhérence |

Prêt à améliorer les capacités de votre laboratoire avec un dépôt de couches minces précis ?

KINTEK est spécialisé dans la fourniture d'équipements et de consommables de pulvérisation cathodique magnétron haute performance, adaptés aux besoins uniques de recherche et de production de votre laboratoire. Nos solutions vous aident à obtenir une qualité de film supérieure, un débit plus élevé et la capacité de travailler avec des matériaux sensibles.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos systèmes de pulvérisation peuvent faire avancer vos projets !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température