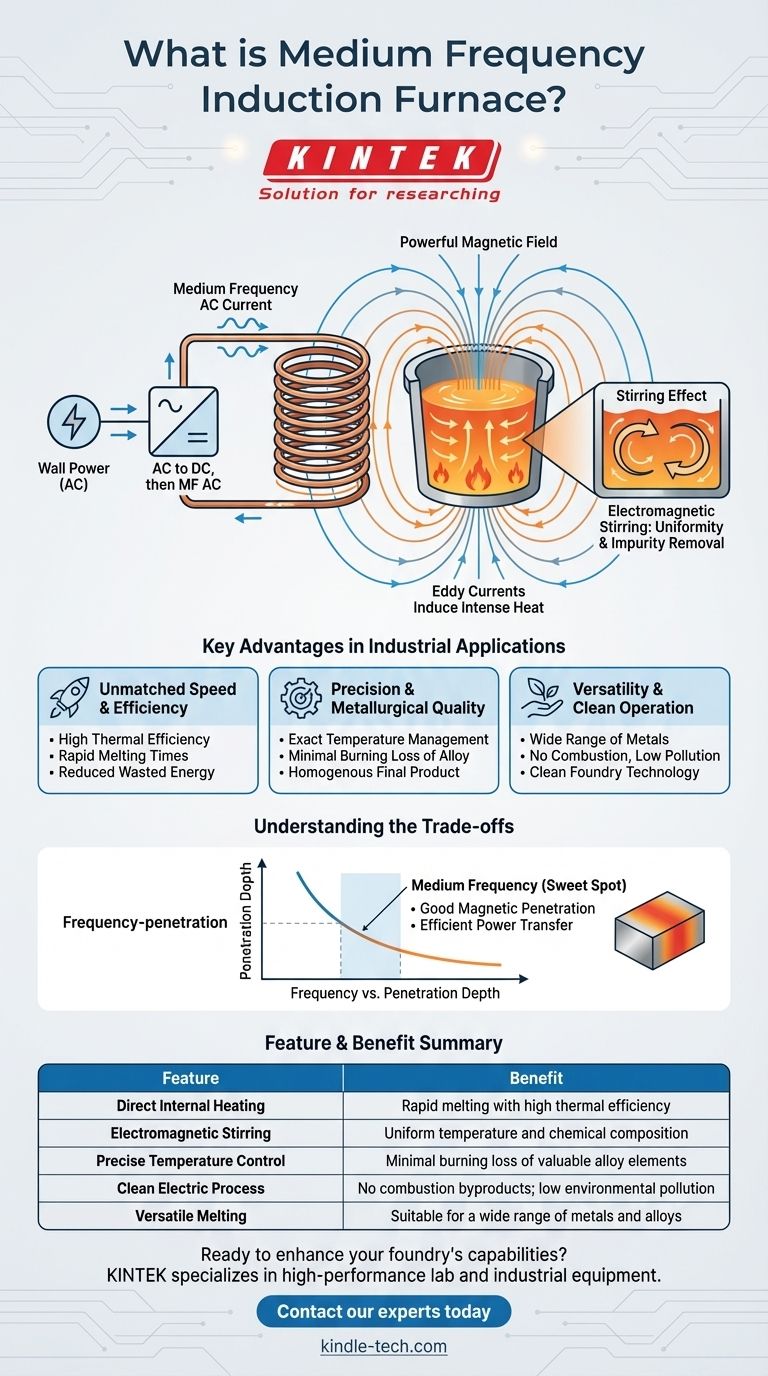

À la base, un four à induction à moyenne fréquence est un four électrique avancé qui fait fondre le métal sans aucun contact direct ni combustion. Il fonctionne en convertissant l'alimentation électrique standard en un courant de moyenne fréquence, qui est acheminé vers une bobine en cuivre. Cette bobine génère un puissant champ magnétique qui induit de grands courants électriques, appelés courants de Foucault, directement dans la charge métallique, provoquant son chauffage et sa fusion rapides.

Un four à induction à moyenne fréquence représente un changement fondamental dans la technologie de fusion, s'éloignant des sources de chaleur externes pour un processus qui génère de la chaleur directement à l'intérieur du matériau cible. Ce principe d'induction électromagnétique offre une vitesse, une efficacité et un contrôle métallurgique inégalés.

Le principe fondamental : comment l'induction crée la chaleur

Pour comprendre la valeur de cette technologie, nous devons d'abord comprendre sa méthode unique de production de chaleur. L'ensemble du processus est basé sur deux principes physiques fondamentaux : l'induction électromagnétique et l'effet thermique du courant.

De l'alimentation murale au courant de moyenne fréquence

L'alimentation du four est le premier composant critique. Elle prend le courant alternatif (CA) triphasé standard du réseau électrique et le convertit en courant continu (CC). Ce CC est ensuite transformé en un courant CA monophasé de moyenne fréquence, contrôlé avec précision.

La puissance de l'induction électromagnétique

Ce courant spécialisé est envoyé à travers une grande bobine en cuivre refroidie à l'eau qui entoure le creuset contenant le métal. Lorsque le courant circule, il génère un champ magnétique puissant et changeant rapidement dans l'espace à l'intérieur de la bobine.

Générer de la chaleur avec les courants de Foucault

Ce champ magnétique traverse le métal placé à l'intérieur du creuset. Selon les lois de l'induction électromagnétique, le champ magnétique fluctuant induit de puissants courants électriques, appelés courants de Foucault, à circuler dans le métal lui-même.

Le métal possède une résistance électrique naturelle. Lorsque ces grands courants de Foucault circulent à l'encontre de cette résistance, ils génèrent une chaleur intense, un phénomène connu sous le nom d'effet thermique du courant. C'est ce qui provoque le chauffage et, finalement, la fusion du métal.

L'effet d'agitation inhérent

Les mêmes forces magnétiques qui génèrent les courants de Foucault créent également une action d'agitation dans le métal en fusion. Cette agitation électromagnétique est un avantage significatif, car elle garantit que le métal liquide possède une température et une composition chimique uniformes, tout en aidant à déplacer les impuretés vers la surface pour qu'elles soient éliminées sous forme de crasse.

Avantages clés dans les applications industrielles

Le principe de fonctionnement unique du four à induction à moyenne fréquence offre plusieurs avantages distincts par rapport aux fours traditionnels à combustible ou aux autres types de fours électriques.

Vitesse et efficacité inégalées

Étant donné que la chaleur est générée directement dans la charge métallique, le processus présente une efficacité thermique extrêmement élevée. Très peu d'énergie est gaspillée, ce qui entraîne des temps de fusion considérablement plus courts par rapport aux fours qui doivent transférer la chaleur d'une source externe.

Précision et qualité métallurgique

L'apport de puissance peut être contrôlé avec une extrême précision, permettant une gestion exacte de la température. Ceci, combiné à l'absence de sous-produits de combustion, entraîne une perte par combustion minimale des éléments d'alliage précieux. L'effet d'agitation garantit en outre un produit final homogène et de haute qualité.

Polyvalence et fonctionnement propre

Les fours à induction peuvent fondre une très large gamme de métaux et d'alliages. S'agissant d'un processus entièrement électrique sans combustion, il produit très peu de pollution environnementale sous forme de poussière, de fumée ou de gaz nocifs, ce qui en fait une technologie beaucoup plus propre pour la fonderie moderne.

Comprendre les compromis

Bien que très efficaces, la conception de ces fours est basée sur un ensemble spécifique de principes physiques. Le choix de la « moyenne fréquence » est un compromis d'ingénierie délibéré.

L'équilibre fréquence-pénétration

La fréquence du courant alternatif dans la bobine dicte la profondeur à laquelle le champ magnétique pénètre dans la charge métallique. Les fréquences plus basses pénètrent plus profondément, tandis que les fréquences plus élevées ont tendance à chauffer uniquement la surface.

Le « juste milieu » pour la fusion

La moyenne fréquence est l'équilibre optimal pour la plupart des applications de fusion. Elle est suffisamment basse pour permettre une bonne pénétration magnétique dans les morceaux de métal contenus dans le creuset, mais suffisamment élevée pour transférer l'énergie efficacement et créer un fort effet d'agitation pour la qualité métallurgique.

Faire le bon choix pour votre objectif

Le choix d'une technologie de fusion dépend entièrement de vos priorités opérationnelles. Un four à induction à moyenne fréquence excelle dans des domaines spécifiques.

- Si votre objectif principal est la pureté maximale et le contrôle des alliages : La gestion précise de la température, l'environnement de fusion propre et l'action d'agitation inhérente en font le choix supérieur.

- Si votre objectif principal est la fusion à haute vitesse et à la demande : Le chauffage rapide et l'efficacité électrique élevée permettent des temps de rotation plus rapides que presque toutes les autres méthodes.

- Si votre objectif principal est de réduire l'impact environnemental : L'absence de combustion et d'émissions en fait l'une des technologies de fusion les plus propres et les plus durables disponibles.

Cette technologie permet aux fonderies de produire des métaux de haute qualité avec une vitesse, une précision et une responsabilité environnementale exceptionnelles.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Chauffage interne direct | Fusion rapide avec une efficacité thermique élevée |

| Agitation électromagnétique | Température et composition chimique uniformes |

| Contrôle précis de la température | Perte minimale par combustion des éléments d'alliage précieux |

| Processus électrique propre | Aucun sous-produit de combustion ; faible pollution environnementale |

| Fusion polyvalente | Convient à une large gamme de métaux et d'alliages |

Prêt à améliorer les capacités de votre fonderie grâce à une technologie de fusion avancée ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire et industriels haute performance, y compris des fours à induction. Nos solutions sont conçues pour offrir la vitesse, la précision et le fonctionnement propre dont votre laboratoire ou votre installation de production ont besoin.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four à induction à moyenne fréquence peut optimiser votre processus de fusion des métaux et vous aider à obtenir des résultats supérieurs.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de fusion par induction à arc sous vide

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Qu'est-ce que la technique de fusion par arc sous vide ? Découvrez la précision de la fusion par induction sous vide

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques

- Quels sont les avantages de la fusion par induction ? Obtenez une fusion de métaux plus rapide, plus propre et plus contrôlée

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés