En bref, le traitement thermique sous atmosphère d'azote est un processus où une pièce métallique est chauffée et refroidie à l'intérieur d'un four scellé rempli de gaz azote. Cette atmosphère d'azote agit comme un bouclier protecteur, déplaçant l'oxygène et l'humidité de l'air qui réagiraient autrement avec le métal chaud. Cela empêche les changements de surface indésirables comme la formation de calamine (oxydation) et la décarburation, garantissant que le produit final répond à des normes de qualité et de performance précises.

L'objectif principal de l'utilisation d'une atmosphère d'azote est de passer d'un chauffage "non contrôlé" à l'air à un chauffage "contrôlé" dans un environnement prévisible. Ce contrôle est la clé pour obtenir des résultats cohérents et de haute qualité, réduire les défauts et améliorer l'efficacité de l'ensemble du processus de fabrication.

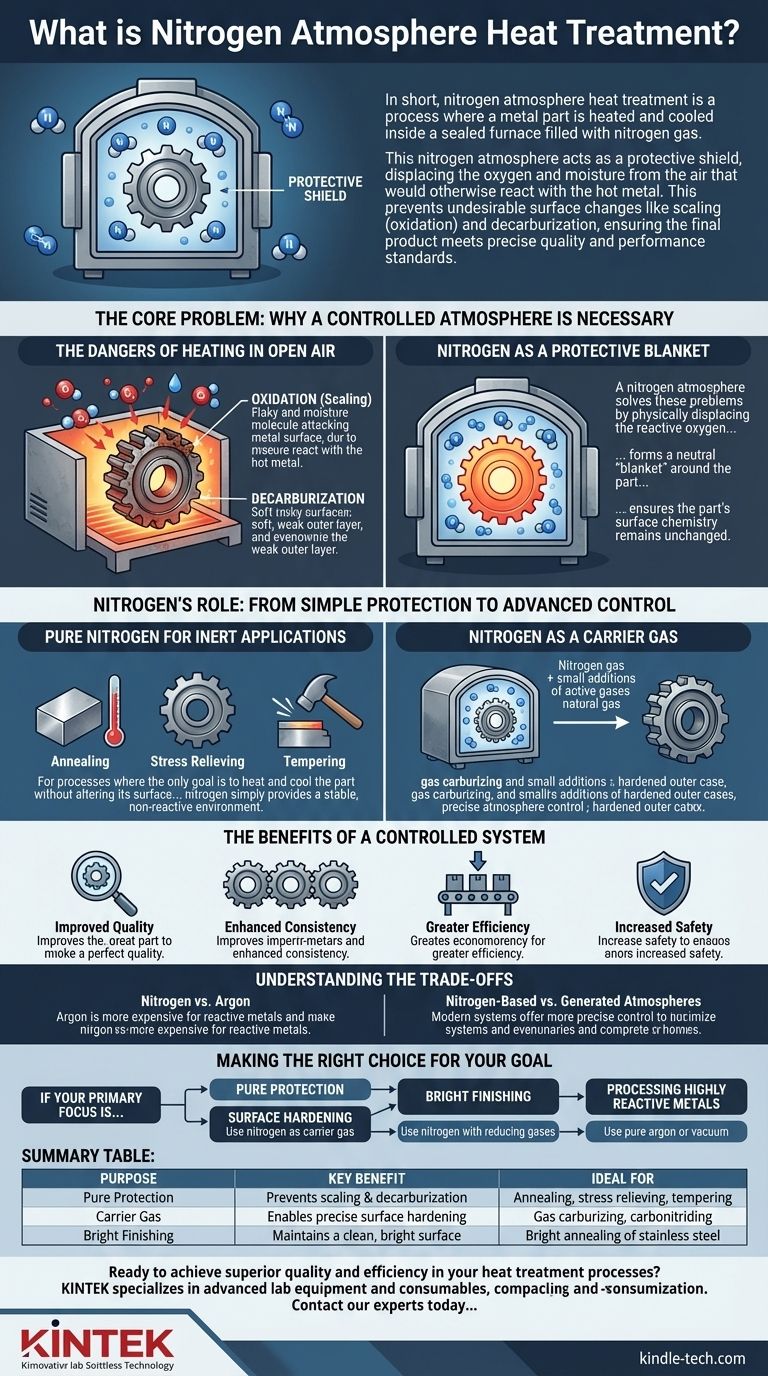

Le problème fondamental : pourquoi une atmosphère contrôlée est nécessaire

Pour comprendre la valeur d'une atmosphère d'azote, il faut d'abord comprendre les problèmes qui surviennent lors du chauffage de l'acier à l'air libre. Le métal, en particulier l'acier, est très réactif à des températures élevées.

Les dangers du chauffage à l'air libre

Lorsque vous chauffez de l'acier dans un four normal qui utilise l'air ambiant, deux réactions chimiques destructrices se produisent à sa surface.

La première est l'oxydation. L'oxygène de l'air réagit avec le fer, formant une couche cassante et feuilletée d'oxyde de fer connue sous le nom de calamine. Cette calamine doit être nettoyée ultérieurement, ce qui ajoute des coûts et peut endommager la finition de surface et la précision dimensionnelle de la pièce.

La seconde est la décarburation. Le carbone contenu dans l'acier — un élément essentiel pour sa dureté et sa résistance — peut réagir avec l'oxygène et être extrait de la surface. Cela laisse une couche externe molle et faible qui compromet gravement les performances de composants tels que les engrenages, les roulements et les outils.

L'azote comme couverture protectrice

Une atmosphère d'azote résout ces problèmes en déplaçant physiquement l'oxygène réactif. Parce que l'azote est largement inerte et ne réagit pas facilement avec l'acier aux températures typiques de traitement thermique, il forme une "couverture" neutre autour de la pièce.

En opérant dans un four scellé rincé avec au moins 99 % d'azote pur, vous éliminez efficacement l'oxygène et l'humidité de l'équation. Cela garantit que la chimie de surface de la pièce reste inchangée pendant des processus comme le recuit, la normalisation ou la relaxation des contraintes.

Le rôle de l'azote : de la simple protection au contrôle avancé

Bien que l'azote pur soit excellent pour une simple protection, son application la plus puissante dans la fabrication moderne est comme gaz de base ou "porteur" pour des atmosphères plus complexes et chimiquement actives.

Azote pur pour les applications inertes

Pour les processus où le seul objectif est de chauffer et de refroidir la pièce sans altérer sa surface, une atmosphère d'azote pur est idéale. Cela inclut :

- Recuit : Ramollir un métal pour le rendre plus facile à usiner.

- Relaxation des contraintes : Réduire les contraintes internes créées pendant la fabrication ou le soudage.

- Trempe : Améliorer la ténacité d'une pièce préalablement durcie.

Dans ces cas, l'azote fournit simplement un environnement stable et non réactif.

L'azote comme gaz porteur

Pour les processus conçus pour modifier intentionnellement la surface de l'acier, comme le durcissement de surface, l'azote sert de gaz porteur. D'autres gaz "actifs" sont mesurés avec précision dans le flux d'azote pour créer une atmosphère spécifique et réactive.

Un excellent exemple est la cémentation gazeuse. Ici, une petite quantité contrôlée de gaz riche en carbone (comme le gaz naturel ou le propane) est ajoutée à l'atmosphère d'azote. L'azote transporte ce gaz actif à la surface de l'acier, où le carbone diffuse dans la pièce pour créer une couche extérieure dure et résistante à l'usure. C'est courant pour la production d'engrenages et de roulements haute performance.

Les avantages d'un système contrôlé

L'utilisation d'un système à base d'azote offre des avantages significatifs :

- Qualité améliorée : Élimine les défauts de surface comme la calamine et la décarburation, ce qui conduit à des taux de qualification plus élevés.

- Cohérence accrue : Le contrôle automatisé des gaz garantit que chaque pièce de chaque lot est traitée de manière identique, offrant des résultats reproductibles.

- Efficacité accrue : Réduit ou élimine le besoin d'étapes de nettoyage post-traitement coûteuses et chronophages.

- Sécurité accrue : L'azote est utilisé pour purger les fours des gaz inflammables avant et après les cycles de traitement, améliorant ainsi la sécurité opérationnelle.

Comprendre les compromis

Bien que les atmosphères d'azote offrent un contrôle supérieur, il est important de comprendre le contexte et les alternatives.

Azote vs. Argon

L'argon est un autre gaz inerte qui peut être utilisé pour les atmosphères protectrices. Cependant, l'argon est significativement plus cher que l'azote. Son utilisation est généralement réservée aux métaux très réactifs comme le titane ou certains aciers inoxydables spéciaux, qui peuvent former des nitrures (une réaction avec l'azote) à hautes températures. Pour la grande majorité des applications de l'acier, l'azote est le choix le plus économique.

Atmosphères à base d'azote vs. atmosphères générées

Traditionnellement, les fours utilisaient des "générateurs" pour produire une atmosphère protectrice en brûlant partiellement du gaz naturel pour créer un mélange d'azote, de monoxyde de carbone et d'hydrogène.

- Les atmosphères endothermiques sont riches en gaz réducteurs et utilisées pour la cémentation.

- Les atmosphères exothermiques sont plus pauvres et utilisées pour le recuit brillant.

Les systèmes modernes privilégient de plus en plus un approvisionnement en azote pur combiné à des ajouts synthétiques d'autres gaz. Cette approche "azote-méthanol" ou "azote-gaz naturel" offre un contrôle beaucoup plus précis et reproductible du potentiel chimique de l'atmosphère qu'un générateur traditionnel ne peut le faire.

Le coût du contrôle

Le principal compromis est l'investissement initial. Un four scellé capable de maintenir une atmosphère contrôlée ainsi que les systèmes d'alimentation et de contrôle des gaz associés sont plus complexes et coûteux qu'un simple four à air libre. Cependant, cet investissement est souvent rapidement récupéré grâce à la réduction des taux de rebut, à l'élimination des opérations secondaires et à la production de produits à plus forte valeur ajoutée.

Faire le bon choix pour votre objectif

Le choix de l'atmosphère correcte dépend entièrement du matériau et du résultat souhaité du processus de traitement thermique.

- Si votre objectif principal est la simple relaxation des contraintes ou le recuit des aciers au carbone : Une atmosphère d'azote pur offre une excellente protection rentable contre l'oxydation.

- Si votre objectif principal est le durcissement de surface comme la cémentation ou la carbonitruration : Utilisez l'azote comme gaz porteur avec des ajouts précis de gaz hydrocarbonés et d'ammoniac actifs pour un contrôle supérieur de la profondeur de la couche et de la dureté.

- Si votre objectif principal est d'obtenir une finition "brillante" sur l'acier : Une atmosphère à base d'azote avec de petits ajouts contrôlés de gaz réducteurs comme l'hydrogène ou le monoxyde de carbone est nécessaire pour éviter tout ternissement de la surface.

- Si votre objectif principal est le traitement de métaux très réactifs comme le titane : Une atmosphère d'argon pur ou un vide poussé est requis pour éviter toute réaction avec le gaz protecteur lui-même.

En fin de compte, le contrôle de l'atmosphère du four est fondamental pour atteindre la précision et la répétabilité en métallurgie moderne.

Tableau récapitulatif :

| Objectif | Avantage clé | Idéal pour |

|---|---|---|

| Protection pure | Prévient la formation de calamine et la décarburation | Recuit, relaxation des contraintes, trempe |

| Gaz porteur | Permet un durcissement de surface précis | Cémentation gazeuse, carbonitruration |

| Finition brillante | Maintient une surface propre et brillante | Recuit brillant de l'acier inoxydable |

Prêt à atteindre une qualité et une efficacité supérieures dans vos processus de traitement thermique ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables avancés, fournissant les systèmes de four précis et l'expertise nécessaires pour mettre en œuvre le traitement thermique sous atmosphère d'azote. Que vous traitiez de l'acier au carbone, de l'acier inoxydable ou d'autres alliages, nos solutions vous aident à éliminer les défauts, à améliorer la cohérence et à augmenter votre production manufacturière.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons adapter une solution à vos besoins spécifiques de laboratoire et de production.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Comment l'argon prévient-il l'oxydation ? La science derrière le blindage au gaz inerte

- Quel rôle joue un four à atmosphère à haute température dans les compresseurs à hydrogène ? Maîtriser la stabilité des céramiques protoniques

- Qu'est-ce que la nitruration dans le traitement thermique ? Améliorez la durabilité grâce au durcissement superficiel de précision

- Pourquoi utiliser des fours à haute température avec des générateurs de vapeur pour les LOCA ? Simuler des accidents de réacteur avec une précision de 1373 K

- Quelle est l'importance de l'argon ? Libérer le pouvoir d'un gaz inerte

- Quelle est la fonction d'un four à atmosphère dans l'analyse TG-QMS ? Optimisez les tests précis des matériaux de batterie

- Quelles sont les compositions typiques de gaz pour les atmosphères à base d'azote ? Guide expert des ratios de traitement thermique

- Qu'est-ce qu'un four de laboratoire à atmosphère contrôlée ? Maîtriser la protection et la transformation des matériaux