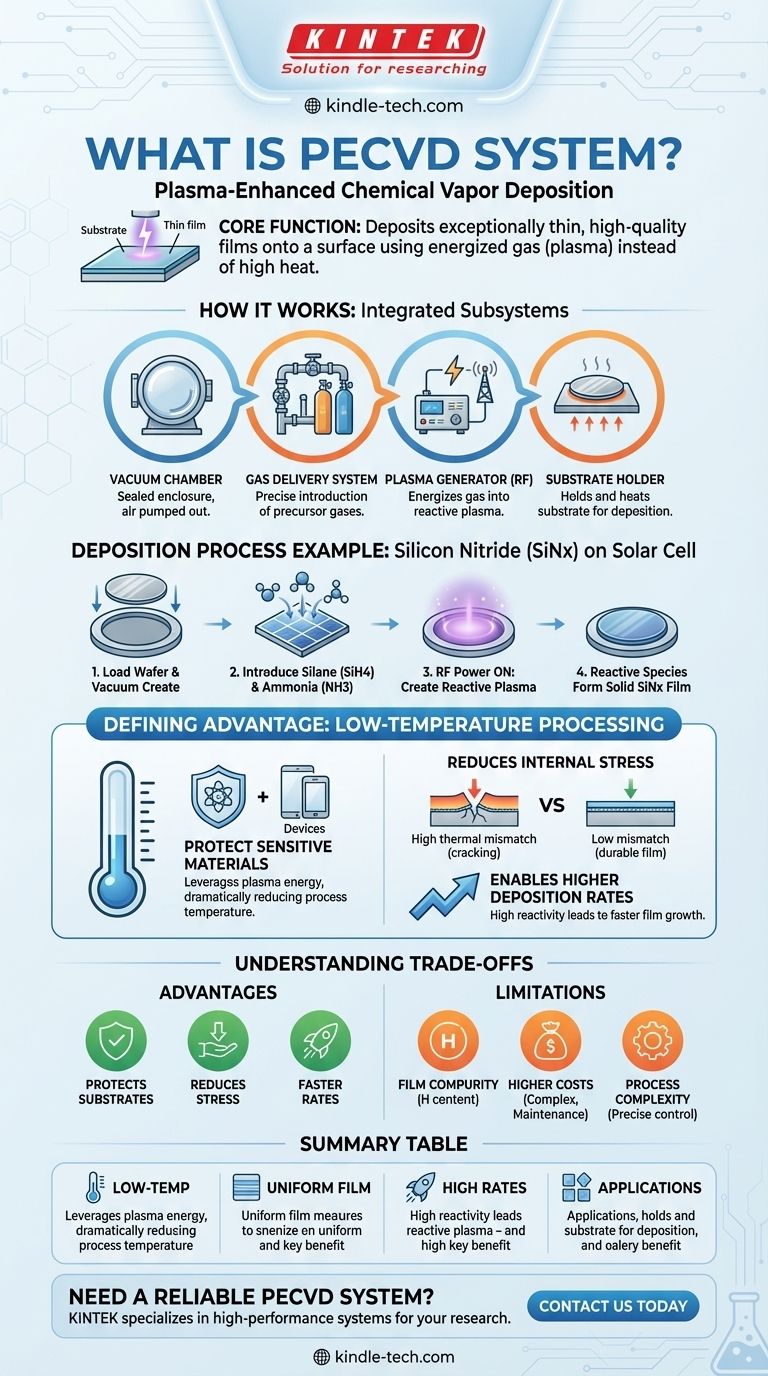

À la base, un système PECVD est une machine qui dépose des couches de matériau exceptionnellement minces sur une surface. Il signifie Dépôt Chimique en Phase Vapeur Assisté par Plasma. Contrairement aux méthodes traditionnelles qui reposent sur une chaleur élevée, le PECVD utilise un gaz énergisé, ou plasma, pour piloter les réactions chimiques nécessaires à la création du film, permettant à l'ensemble du processus de se dérouler à des températures beaucoup plus basses.

Le PECVD tire parti du plasma pour contourner les exigences de haute température des dépôts conventionnels. Cet avantage fondamental permet la création de films minces uniformes et de haute qualité sur des substrats qui seraient autrement endommagés par la chaleur, élargissant ainsi le champ de l'ingénierie des matériaux avancés.

Comment fonctionne un système PECVD

Un système PECVD est un assemblage sophistiqué de sous-systèmes intégrés, chacun remplissant une fonction critique pour obtenir un dépôt de film contrôlé et précis. Le processus est une séquence soigneusement orchestrée au sein d'un environnement hautement contrôlé.

Les composants de base

Chaque système PECVD est construit autour de quatre composants principaux.

- Chambre à vide : C'est l'enceinte scellée où le dépôt a lieu. Tout l'air est pompé pour créer un vide, garantissant qu'aucune particule ou gaz indésirable ne contamine le film.

- Système d'alimentation en gaz : Ce réseau de tuyaux et de vannes introduit avec précision des gaz précurseurs spécifiques (les matières premières pour le film) dans la chambre à vide à des débits contrôlés.

- Générateur de plasma : Généralement une alimentation électrique RF (radiofréquence), ce composant énergise les gaz précurseurs à l'intérieur de la chambre, arrachant des électrons aux atomes et créant un plasma réactif et lumineux.

- Support de substrat : Cette platine maintient le matériau à revêtir, appelé substrat (par exemple, une tranche de silicium). Il est souvent chauffé à une température modérée pour améliorer la qualité et l'adhérence du film.

Le processus de dépôt en action

Le processus suit une séquence claire. Par exemple, pour créer une couche antireflet en nitrure de silicium (SiNx) sur une cellule solaire :

- Une tranche de silicium (le substrat) est placée dans la chambre et un vide est créé.

- Des gaz précurseurs, tels que le silane (SiH4) et l'ammoniac (NH3), sont introduits.

- L'alimentation RF est activée, créant une décharge luminescente (plasma) qui décompose les molécules de gaz en espèces hautement réactives.

- Ces espèces réactives se combinent ensuite à la surface de la tranche, formant un film solide et mince de nitrure de silicium.

L'avantage déterminant : le traitement à basse température

L'utilisation du plasma n'est pas seulement un détail technique ; c'est l'avantage central qui définit le PECVD et ses applications. En utilisant l'énergie du plasma au lieu de l'énergie thermique, la température du processus peut être considérablement réduite.

Protection du substrat

De nombreux matériaux avancés, y compris certains polymères ou dispositifs dotés de couches métalliques préexistantes, ne peuvent pas supporter les températures élevées des méthodes de dépôt traditionnelles. La nature à basse température du PECVD empêche les dommages thermiques, ce qui en fait un outil essentiel pour la fabrication de dispositifs complexes.

Réduction des contraintes internes

Lorsqu'un film et un substrat sont chauffés et refroidis à des vitesses différentes, cela crée une contrainte qui peut provoquer la fissuration ou le décollement du film. En minimisant la température globale du processus, le PECVD réduit considérablement cette inadéquation thermique, conduisant à des films plus durables et plus fiables.

Permettre des vitesses de dépôt plus élevées

La haute réactivité des espèces au sein du plasma peut entraîner une croissance du film beaucoup plus rapide par rapport à de nombreuses alternatives à basse température. Ceci est particulièrement bénéfique pour créer des films amorphes ou microcristallins plus épais où le débit est une préoccupation majeure.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Composition et pureté du film

Étant donné que les gaz précurseurs (comme le silane) sont souvent à base d'hydrogène, un problème courant avec le PECVD est l'incorporation d'hydrogène dans le film final. Cela peut affecter les propriétés électriques et optiques du matériau et peut nécessiter des étapes de recuit ultérieures pour être éliminé.

Coûts d'équipement et de maintenance

Les systèmes PECVD sont des machines complexes. Les pompes à vide, les générateurs RF et les systèmes de contrôle nécessitent un investissement en capital important et une maintenance régulière et spécialisée, entraînant des coûts opérationnels plus élevés par rapport aux méthodes plus simples.

Complexité du processus

L'obtention d'un film parfaitement uniforme sur un grand substrat nécessite un contrôle précis du débit de gaz, de la pression, de la puissance du plasma et de la température. L'optimisation de ce processus à variables multiples peut être complexe et chronophage.

Faire le bon choix pour votre application

Le choix de la technologie de dépôt appropriée dépend entièrement des exigences spécifiques de votre matériau, de votre appareil et de vos objectifs de production.

- Si votre objectif principal est de traiter des matériaux sensibles à la température : Le PECVD est le choix par défaut, car sa nature à basse température empêche d'endommager le substrat.

- Si votre objectif principal est le débit maximal : Certaines variantes de PECVD, comme le PECVD par micro-ondes ou VHF, sont spécifiquement conçues pour des vitesses de dépôt élevées.

- Si votre objectif principal est la pureté et la densité maximales du film : Vous devrez peut-être envisager des méthodes à température plus élevée ou des types de PECVD spécifiques (comme le MWECR-PECVD) qui produisent des films de meilleure qualité, et pondérer cela par rapport aux contraintes de budget thermique.

En fin de compte, le PECVD offre une boîte à outils polyvalente et puissante pour le dépôt de films minces critiques qui sont fondamentaux pour l'électronique, l'optique et les technologies de l'énergie modernes.

Tableau récapitulatif :

| Caractéristique | Description | Avantage clé |

|---|---|---|

| Traitement à basse température | Utilise le plasma au lieu d'une chaleur élevée pour le dépôt. | Protège les substrats sensibles à la chaleur (par exemple, les polymères, les dispositifs préfabriqués). |

| Dépôt de film uniforme | Contrôle précis du débit de gaz, de la pression et de la puissance du plasma. | Assure une qualité de film constante sur de grandes surfaces. |

| Vitesses de dépôt élevées | Les espèces de plasma réactives accélèrent la croissance du film. | Améliore le débit pour les films amorphes ou microcristallins plus épais. |

| Applications courantes | Revêtements antireflets en nitrure de silicium, MEMS, semi-conducteurs. | Permet l'ingénierie des matériaux avancés dans l'électronique et l'optique. |

Besoin d'un système PECVD fiable pour votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant des systèmes PECVD haute performance adaptés à vos besoins de recherche ou de production. Que vous travailliez avec des substrats sensibles à la température ou que vous ayez besoin de vitesses de dépôt élevées, notre expertise garantit que vous obtenez la bonne solution pour un dépôt de film mince précis. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de laboratoire !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté