À la base, le dépôt physique en phase vapeur (PVD) est un processus sophistiqué de revêtement sous vide. Il transforme un matériau solide en vapeur, qui voyage ensuite à travers un vide et se condense sur un objet cible, formant une couche extrêmement mince mais très durable. Cette technique permet de créer des revêtements haute performance à l'échelle atomique.

L'idée cruciale est que le PVD n'est pas simplement l'application d'une couche de peinture ; c'est un processus de construction atome par atome qui améliore les propriétés de surface d'un matériau — telles que la dureté, la résistance à l'usure et la couleur — de manière souvent impossible avec les méthodes traditionnelles.

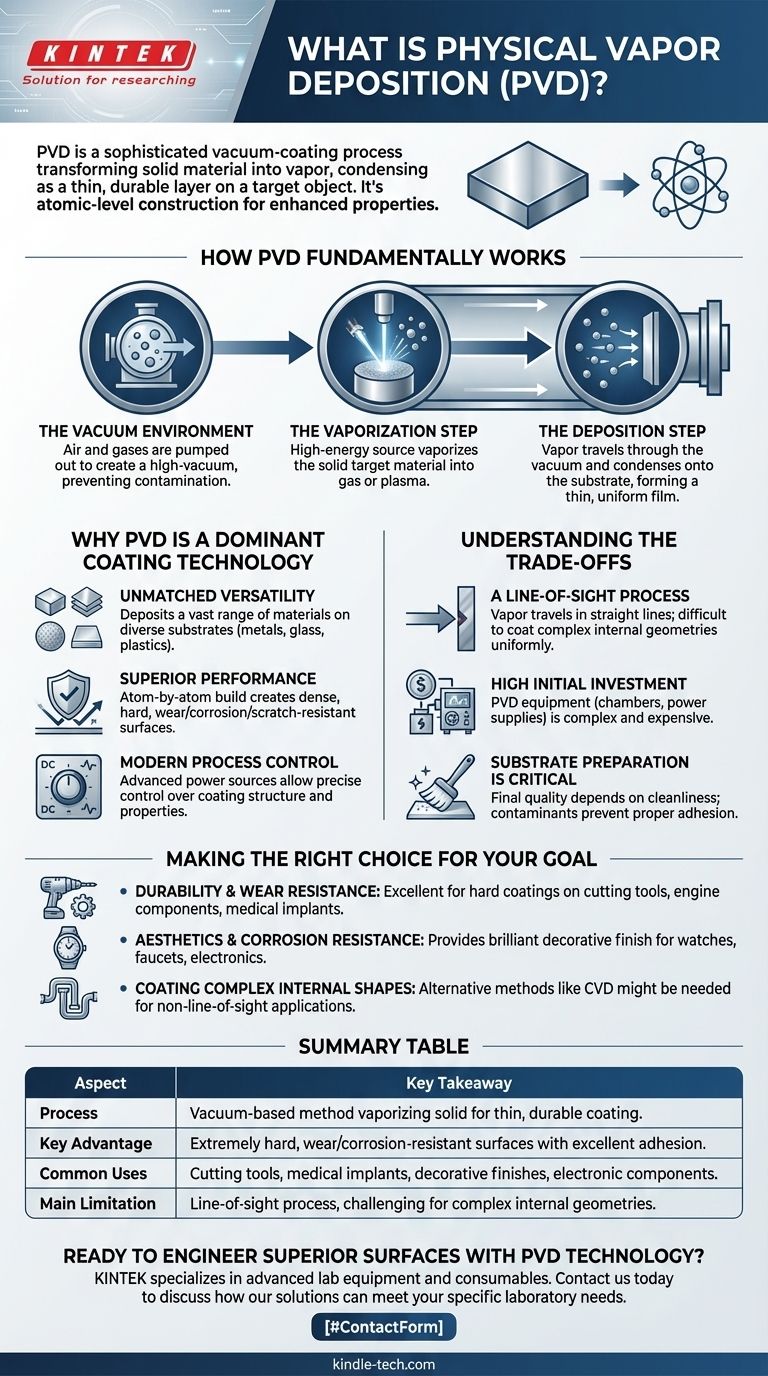

Comment le PVD fonctionne fondamentalement

Le processus PVD peut être décomposé en trois étapes essentielles, qui se déroulent toutes à l'intérieur d'une chambre à vide poussé. Cet environnement contrôlé est essentiel pour la qualité du revêtement final.

L'environnement sous vide

Premièrement, tout l'air et les autres gaz sont pompés hors de la chambre de dépôt pour créer un vide. Cette étape est non négociable car elle empêche tout atome indésirable de contaminer le revêtement ou d'interférer avec le trajet de la vapeur.

L'étape de vaporisation

Ensuite, une source d'énergie élevée, telle qu'un arc électrique ou un faisceau d'électrons, est dirigée sur le matériau de revêtement solide (appelé la « cible »). Cette énergie intense vaporise la cible, libérant ses atomes et transformant le solide directement en gaz ou en plasma.

L'étape de dépôt

Les atomes vaporisés traversent ensuite la chambre à vide et se condensent sur le substrat (l'objet à revêtir), auquel on donne souvent une charge électrique pour attirer la vapeur. Il en résulte un film mince, hautement adhérent et uniforme qui se lie à la surface.

Pourquoi le PVD est une technologie de revêtement dominante

L'utilisation du PVD a connu une croissance rapide car ses caractéristiques uniques offrent des avantages significatifs par rapport aux méthodes de revêtement plus anciennes comme la galvanoplastie ou la peinture.

Polyvalence inégalée

Le PVD peut déposer une vaste gamme de matériaux, y compris des métaux, des alliages et des céramiques. Cela lui permet d'être utilisé sur une variété de substrats tout aussi large, des métaux et du verre aux plastiques.

Performance supérieure

Étant donné que le revêtement est construit atome par atome, les films PVD sont incroyablement denses, durs et fortement liés au substrat. Cela crée des surfaces hautement résistantes à l'usure, à la corrosion et aux rayures.

Contrôle moderne du processus

Au cours des dernières décennies, le PVD assisté par plasma (PAPVD) a évolué avec des sources d'alimentation avancées telles que le courant continu (DC), la radiofréquence (RF) et le plasma pulsé. Ces technologies offrent aux ingénieurs un contrôle précis sur la structure et les propriétés du revêtement.

Comprendre les compromis

Bien que puissant, le PVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement et éviter des erreurs coûteuses.

Un processus à ligne de visée

Le matériau vaporisé voyage en ligne droite de la source au substrat. Il est donc très difficile de revêtir uniformément des géométries internes complexes ou les faces arrière des objets sans les faire tourner de manière extensive.

Investissement initial élevé

L'équipement PVD — y compris les chambres à vide, les alimentations haute tension et les systèmes de contrôle — est complexe et coûteux. Le coût d'investissement initial est donc une considération importante.

La préparation du substrat est essentielle

La qualité finale d'un revêtement PVD dépend fortement de la propreté et de la préparation de la surface du substrat. Tout contaminant, huile ou oxyde empêchera une bonne adhérence et pourrait entraîner une défaillance du revêtement.

Faire le bon choix pour votre objectif

Pour déterminer si le PVD est l'approche correcte, considérez l'objectif principal de votre traitement de surface.

- Si votre objectif principal est la durabilité et la résistance à l'usure : Le PVD est un excellent choix pour appliquer des revêtements durs sur des outils de coupe, des composants de moteur et des implants médicaux.

- Si votre objectif principal est l'esthétique et la résistance à la corrosion : Le PVD fournit une finition décorative mince, durable et brillante pour des produits tels que les montres, les robinets et les appareils électroniques.

- Si votre objectif principal est de revêtir des formes internes complexes : Vous devrez peut-être explorer des méthodes alternatives comme le dépôt chimique en phase vapeur (CVD), qui n'a pas la même limitation de ligne de visée.

En contrôlant les matériaux au niveau atomique, le PVD vous permet d'ingénieriser des surfaces pour une performance et une longévité optimales.

Tableau récapitulatif :

| Aspect | Conclusion principale |

|---|---|

| Processus | Une méthode basée sur le vide qui vaporise un matériau solide pour créer un revêtement mince et durable sur un substrat. |

| Avantage clé | Crée des surfaces extrêmement dures, résistantes à l'usure et à la corrosion avec une excellente adhérence. |

| Utilisations courantes | Outils de coupe, implants médicaux, finitions décoratives (montres, robinets) et composants électroniques. |

| Principale limitation | Un processus à ligne de visée, ce qui rend difficile le revêtement uniforme de géométries internes complexes. |

Prêt à concevoir des surfaces supérieures avec la technologie PVD ?

KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour la science des matériaux et l'ingénierie des surfaces. Que vous développiez des revêtements de nouvelle génération ou que vous ayez besoin de solutions fiables pour votre R&D, notre expertise peut vous aider à obtenir des résultats précis et durables.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter de la manière dont nos solutions peuvent répondre à vos besoins spécifiques en laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température