Essentiellement, le dépôt physique en phase vapeur (PVD) pour la croissance cristalline est une famille de techniques basées sur le vide où un matériau solide est vaporisé, voyage atome par atome à travers un vide, et se condense sur une surface cible (le substrat) pour former un film mince cristallin de haute qualité. Contrairement au simple revêtement, l'objectif ici n'est pas seulement de couvrir une surface, mais d'arranger précisément les atomes arrivants en une structure monocristalline ordonnée.

Bien que souvent discuté comme une méthode de revêtement, le véritable pouvoir du PVD dans la croissance cristalline réside dans son contrôle au niveau atomique. En manipulant un matériau dans sa phase vapeur sous vide, le PVD permet la fabrication de films cristallins ultra-minces de haute pureté qui sont souvent impossibles à créer avec des techniques traditionnelles basées sur la fusion.

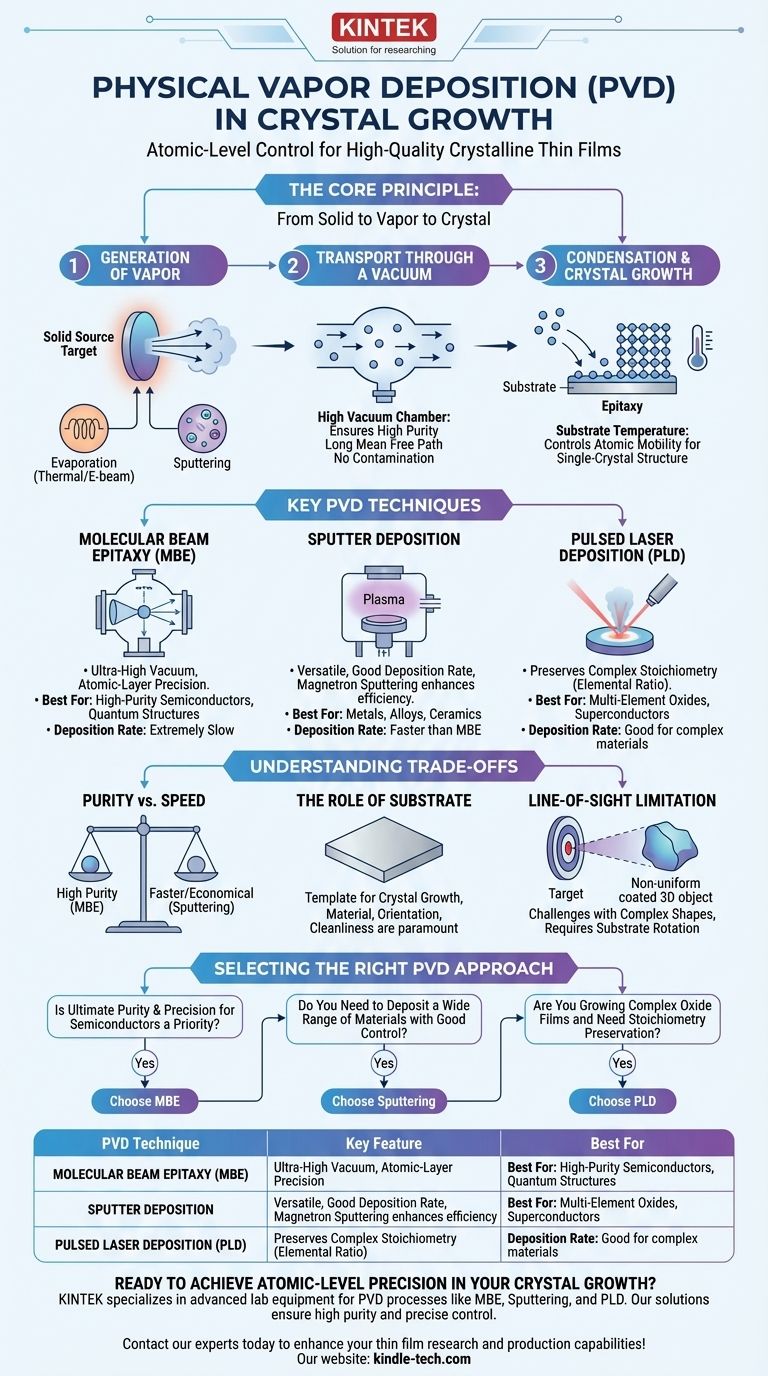

Le Principe Fondamental : De Solide à Vapeur à Cristal

Au cœur de tout processus PVD pour la croissance cristalline se trouve une séquence en trois étapes. Comprendre cette séquence est essentiel pour appréhender l'ensemble du domaine.

Étape 1 : Génération de la Vapeur

La première étape consiste à convertir un matériau source solide, connu sous le nom de cible, en une vapeur gazeuse. Ceci est réalisé principalement par deux mécanismes physiques (et non chimiques).

- Évaporation : Le matériau cible est chauffé sous vide jusqu'à ce que ses atomes ou molécules acquièrent suffisamment d'énergie thermique pour s'échapper de la surface et devenir une vapeur. Cela peut être réalisé par chauffage résistif (Évaporation Thermique) ou en le bombardant avec un faisceau d'électrons à haute énergie (Évaporation par Faisceau d'Électrons).

- Pulvérisation Cathodique (Sputtering) : La cible est placée dans un environnement à basse pression avec un gaz inerte, typiquement l'Argon. Un champ électrique intense enflamme un plasma, et les ions à haute énergie résultants sont accélérés vers la cible, arrachant physiquement ou « pulvérisant » des atomes de sa surface.

Étape 2 : Transport à Travers un Vide

Les atomes vaporisés voyagent de la source cible vers le substrat. Ce voyage a lieu à l'intérieur d'une chambre à vide poussé.

Le vide est critique pour deux raisons. Premièrement, il assure une haute pureté en éliminant l'air, l'eau et autres molécules réactives qui pourraient contaminer le cristal en croissance. Deuxièmement, il crée un libre parcours moyen long, ce qui signifie que les atomes vaporisés peuvent voyager en ligne droite jusqu'au substrat sans entrer en collision avec d'autres molécules de gaz.

Étape 3 : Condensation et Croissance Cristalline

Lorsque les atomes de vapeur arrivent sur le substrat, ils se recondensent en solide. Pour que la croissance cristalline ait lieu, ces atomes doivent avoir suffisamment de mobilité pour se déplacer à la surface et se fixer dans les positions de plus basse énergie, formant un réseau ordonné.

Ce processus, connu sous le nom d'épitaxie, est fortement influencé par la température du substrat. Une température soigneusement contrôlée fournit aux atomes arrivants (ou « adsorbants ») l'énergie thermique nécessaire pour s'organiser en un film monocristallin qui imite souvent la structure cristalline du substrat sous-jacent.

Techniques Clés de PVD pour la Croissance Cristalline

Le PVD n'est pas une seule méthode, mais une catégorie. La technique spécifique choisie dépend entièrement du matériau souhaité, de la pureté et de la qualité structurelle.

Épitaxie par Faisceau Moléculaire (MBE)

La MBE est la référence pour créer des films monocristallins de la plus haute pureté, en particulier pour les semi-conducteurs avancés. Elle utilise l'évaporation thermique à partir de sources élémentaires ultra-pures dans un environnement de vide ultra-poussé (UHV).

Les vitesses de dépôt sont extrêmement lentes, permettant une véritable croissance couche par couche au niveau atomique. Cette précision permet la fabrication de puits quantiques complexes et de super-réseaux avec des interfaces atomiquement nettes.

Dépôt par Pulvérisation Cathodique (Sputtering)

La pulvérisation cathodique est une technique de PVD incroyablement polyvalente et largement utilisée pour une vaste gamme de matériaux, y compris les métaux, les alliages et les céramiques.

Bien qu'elle soit généralement plus rapide que la MBE, l'environnement plasma peut la rendre moins « délicate ». Cependant, la pulvérisation cathodique magnétron moderne utilise des champs magnétiques pour confiner le plasma près de la cible, augmentant l'efficacité et minimisant les dommages au substrat, ce qui la rend adaptée à la croissance de films cristallins de haute qualité.

Dépôt par Laser Pulsé (PLD)

Dans le PLD, un laser pulsé de haute puissance est focalisé sur la cible à l'intérieur d'une chambre à vide. Chaque impulsion laser abstrait une petite quantité de matériau, créant un panache de plasma à haute énergie qui s'étend vers le substrat.

Le PLD est exceptionnellement efficace pour déposer des matériaux aux formules chimiques complexes (par exemple, les oxydes multi-éléments) car le processus d'ablation explosive tend à préserver la stœchiométrie (le rapport élémentaire) du matériau cible dans le film final.

Comprendre les Compromis

Choisir une méthode PVD implique d'équilibrer des facteurs concurrents. Il n'y a pas de technique unique « meilleure » ; il n'y a que la meilleure technique pour un objectif spécifique.

Pureté vs. Vitesse

La MBE offre une pureté inégalée grâce à l'environnement UHV, mais elle est extrêmement lente et coûteuse. La pulvérisation cathodique est beaucoup plus rapide et plus économique, mais elle comporte un risque plus élevé d'incorporer le gaz de pulvérisation (par exemple, l'Argon) comme impureté dans le film en croissance.

Le Rôle Critique du Substrat

Le substrat n'est pas un composant passif ; il est le modèle pour la croissance cristalline. Son matériau, son orientation cristalline et sa propreté sont primordiaux. Un substrat mal préparé entraînera un film de mauvaise qualité, polycristallin ou amorphe, quelle que soit la technique PVD utilisée.

Limitation de la Ligne de Mire

Une caractéristique fondamentale de la plupart des processus PVD est qu'ils sont en ligne de mire. La vapeur voyage en ligne droite de la source au substrat. Cela rend difficile le revêtement uniforme de formes tridimensionnelles complexes sans mécanismes sophistiqués de rotation du substrat.

PVD vs. Dépôt Chimique en Phase Vapeur (CVD)

La principale alternative au PVD est le Dépôt Chimique en Phase Vapeur (CVD). Le CVD utilise des réactions chimiques de gaz précurseurs sur un substrat chauffé pour former le film. Bien que le CVD puisse offrir une meilleure couverture sur des formes complexes (il n'est pas en ligne de mire), le PVD fournit souvent une pureté supérieure et fonctionne avec une gamme plus large de matériaux qui n'ont pas de précurseurs gazeux appropriés.

Sélectionner l'Approche PVD Adaptée à Votre Objectif

Votre choix de technique PVD doit être guidé par les exigences spécifiques du film cristallin que vous avez l'intention de faire croître.

- Si votre objectif principal est la pureté ultime et la précision de la couche atomique pour les semi-conducteurs : L'Épitaxie par Faisceau Moléculaire (MBE) est le choix définitif, malgré sa complexité et son coût.

- Si votre objectif principal est de déposer une large gamme de matériaux, y compris des alliages ou des céramiques complexes, avec un bon contrôle : Le Dépôt par Pulvérisation Cathodique offre le meilleur équilibre entre polyvalence, vitesse de dépôt et évolutivité.

- Si votre objectif principal est de faire croître des films d'oxydes complexes de haute qualité (par exemple, pour les supraconducteurs ou les ferroélectriques) : Le Dépôt par Laser Pulsé (PLD) excelle à préserver la stœchiométrie du matériau source dans le film final.

En fin de compte, maîtriser le PVD consiste à le comprendre non pas comme une méthode unique, mais comme une boîte à outils pour concevoir avec précision des matériaux cristallins à l'échelle atomique.

Tableau Récapitulatif :

| Technique PVD | Caractéristique Clé | Idéal Pour |

|---|---|---|

| Épitaxie par Faisceau Moléculaire (MBE) | Vide ultra-poussé, précision de couche atomique | Semi-conducteurs de haute pureté, structures quantiques |

| Dépôt par Pulvérisation Cathodique | Polyvalent, bon taux de dépôt | Métaux, alliages, céramiques |

| Dépôt par Laser Pulsé (PLD) | Préserve la stœchiométrie complexe | Oxydes multi-éléments, supraconducteurs |

Prêt à atteindre la précision atomique dans votre croissance cristalline ? KINTEK se spécialise dans la fourniture d'équipements de laboratoire avancés et de consommables adaptés aux processus PVD tels que la MBE, la pulvérisation cathodique et le PLD. Que vous développiez des semi-conducteurs de nouvelle génération ou des films d'oxydes complexes, nos solutions garantissent une haute pureté et un contrôle précis. Contactez nos experts dès aujourd'hui pour améliorer vos capacités de recherche et de production de films minces !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quels sont les inconvénients du dépôt chimique en phase vapeur assisté par plasma ? Gérer les compromis du dépôt à basse température

- Quels sont les composants du PECVD ? Un guide des systèmes de dépôt de couches minces à basse température