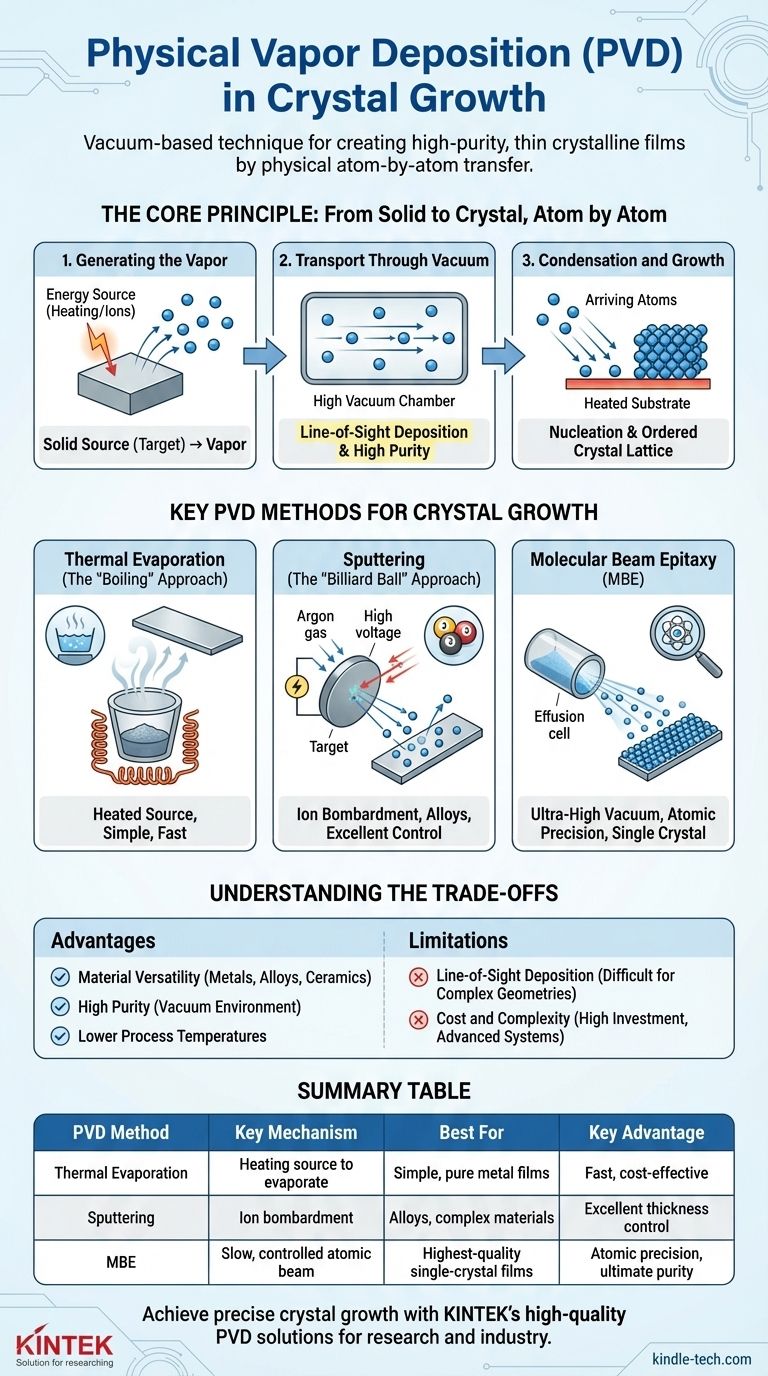

Dans la croissance cristalline, le Dépôt Physique en Phase Vapeur (PVD) est une famille de techniques sous vide utilisées pour créer des films cristallins minces de haute pureté. Le processus central implique le transfert physique d'un matériau d'une source solide (la "cible") vers une surface (le "substrat") atome par atome. Ceci est accompli en convertissant d'abord le matériau solide en vapeur par des méthodes comme le chauffage ou le bombardement ionique, en permettant à la vapeur de voyager à travers un vide, puis en la laissant se condenser sur le substrat pour former une structure cristalline ordonnée.

Le défi central dans la croissance de cristaux parfaits est de contrôler la manière dont chaque atome s'arrange. La PVD offre une voie physique directe pour y parvenir, transformant un bloc solide de matériau en un film cristallin impeccable sans nécessiter de réactions chimiques complexes.

Le principe fondamental : Du solide au cristal, atome par atome

La PVD est fondamentalement un processus de transformation physique et d'assemblage contrôlé. Elle peut être décomposée en trois étapes essentielles qui se déroulent dans une chambre à vide poussé.

Étape 1 : Génération de la vapeur

Le processus commence par un matériau source solide, appelé cible. L'objectif est de libérer des atomes individuels ou de petits amas d'atomes de cette cible. Ceci n'est pas réalisé par un changement chimique, mais par l'apport d'énergie physique.

Étape 2 : Transport sous vide

Une fois libérés, les atomes vaporisés voyagent à travers un environnement de vide poussé. Le vide est essentiel pour deux raisons : il empêche le matériau vaporisé de réagir avec l'air, assurant une pureté élevée du film, et il permet aux atomes de voyager en ligne droite vers le substrat, une caractéristique connue sous le nom de dépôt en ligne de visée.

Étape 3 : Condensation et croissance

Lorsque les atomes arrivent à la surface du substrat, ils se condensent à nouveau en un état solide. Pour la croissance cristalline, le substrat est généralement chauffé. Cela donne aux atomes arrivants suffisamment d'énergie thermique pour se déplacer à la surface, trouver leur état d'énergie le plus bas et s'intégrer dans un réseau cristallin ordonné. Cette formation initiale de minuscules îlots ordonnés est appelée nucléation, qui sert ensuite de fondation pour le film en croissance.

Principales méthodes PVD pour la croissance cristalline

Le "P" de PVD est large, couvrant plusieurs méthodes distinctes de génération de vapeur. Le choix de la méthode dépend du matériau à déposer et de la qualité souhaitée du cristal.

Évaporation thermique (L'approche "ébullition")

C'est la méthode PVD la plus simple. Le matériau source est placé dans un creuset et chauffé par un élément résistif jusqu'à ce qu'il s'évapore, de la même manière que l'eau bout et se transforme en vapeur. La vapeur résultante monte et se condense sur le substrat plus froid situé au-dessus. C'est rapide et efficace pour les métaux purs et les composés simples.

Pulvérisation cathodique (L'approche "boule de billard")

Dans la pulvérisation cathodique, la chambre à vide est remplie d'une petite quantité de gaz inerte, comme l'argon. Une haute tension est appliquée, créant un plasma et accélérant les ions argon vers la cible. Ces ions énergétiques agissent comme des boules de billard à l'échelle atomique, frappant la cible et en délogeant des atomes, qui se déposent ensuite sur le substrat. Cette méthode offre un excellent contrôle de l'épaisseur du film et est idéale pour déposer des alliages et des matériaux complexes.

Épitaxie par jet moléculaire (MBE)

La MBE est la référence pour obtenir des films monocristallins de la plus haute qualité. Elle fonctionne dans des conditions d'ultravide et utilise un taux de dépôt extrêmement lent. Le matériau source est chauffé doucement dans une "cellule d'effusion" spécialisée, produisant un faisceau d'atomes hautement contrôlé. Cela permet une véritable croissance couche par couche, rendant possible la création de structures semi-conductrices complexes avec une précision atomique.

Comprendre les compromis

Aucune technique unique n'est universellement supérieure. Le choix d'utiliser la PVD, et quelle méthode PVD spécifique, implique des compromis clairs par rapport à d'autres techniques comme le Dépôt Chimique en Phase Vapeur (CVD).

Avantage : Polyvalence des matériaux et pureté

Parce que la PVD est un processus physique, elle peut être utilisée pour déposer presque tous les matériaux qui peuvent être vaporisés, y compris les métaux purs, les alliages et de nombreuses céramiques. L'environnement sous vide garantit que le film résultant est exceptionnellement pur, car la contamination par l'air est éliminée.

Avantage : Températures de processus plus basses

De nombreux processus PVD peuvent être exécutés à des températures significativement plus basses que leurs homologues CVD. C'est un avantage majeur lors du dépôt de films sur des substrats sensibles à la chaleur, tels que les plastiques ou les dispositifs électroniques préexistants.

Limitation : Dépôt en ligne de visée

Le principal inconvénient de la PVD est sa nature directionnelle. La vapeur voyage en ligne droite de la source au substrat, ce qui rend difficile le revêtement uniforme des surfaces d'objets complexes et tridimensionnels. Les méthodes basées sur les gaz comme la CVD sont souvent meilleures pour le revêtement de géométries complexes.

Limitation : Coût et complexité

Alors que l'évaporation thermique peut être relativement simple, les systèmes PVD plus avancés comme la pulvérisation cathodique et surtout la MBE sont complexes et coûteux. Atteindre l'ultravide et le contrôle précis requis pour une croissance cristalline de haute qualité exige un investissement significatif en équipement.

Faire le bon choix pour votre objectif

La méthode PVD idéale est entièrement dictée par vos priorités pour le film cristallin final.

- Si votre objectif principal est la pureté ultime et le contrôle au niveau atomique pour la recherche : L'épitaxie par jet moléculaire (MBE) est le choix inégalé, malgré son coût élevé et son faible taux de dépôt.

- Si votre objectif principal est le dépôt de films robustes d'alliages complexes ou de céramiques : La pulvérisation cathodique offre un excellent équilibre entre contrôle, uniformité et débit raisonnable pour les applications industrielles et de recherche.

- Si votre objectif principal est le dépôt rapide et économique de films métalliques purs et simples : L'évaporation thermique est souvent la solution la plus pratique et la plus simple.

En fin de compte, maîtriser la PVD consiste à contrôler précisément l'énergie physique pour guider les atomes vers la formation d'une structure cristalline parfaite.

Tableau récapitulatif :

| Méthode PVD | Mécanisme clé | Idéal pour | Avantage clé |

|---|---|---|---|

| Évaporation thermique | Chauffage du matériau source pour évaporer | Films métalliques simples et purs | Rapide, économique |

| Pulvérisation cathodique | Bombardement ionique pour déloger les atomes cibles | Alliages, matériaux complexes | Excellent contrôle de l'épaisseur |

| Épitaxie par jet moléculaire (MBE) | Faisceau atomique lent et contrôlé | Films monocristallins de la plus haute qualité | Précision atomique, pureté ultime |

Prêt à réaliser une croissance cristalline précise dans votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables PVD de haute qualité, des systèmes de pulvérisation robustes aux solutions MBE avancées. Notre expertise vous assure d'obtenir les bons outils pour déposer des films cristallins de haute pureté, que ce soit pour la recherche ou les applications industrielles. Contactez-nous dès aujourd'tx> pour améliorer les capacités de votre laboratoire avec des solutions PVD sur mesure !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

Les gens demandent aussi

- Quelle est l'épaisseur du revêtement CVD ? Optimisez la résistance à l'usure avec des films ultra-minces

- Comment les systèmes de dépôt chimique en phase vapeur (CVD) garantissent-ils la qualité des matériaux ? Contrôle de précision pour les électrodes revêtues de graphène

- Pourquoi est-il préférable d'utiliser des nanotubes de carbone comme catalyseurs dans les industries chimiques ? Maximiser la performance et l'efficacité catalytiques

- Quel revêtement prévient la corrosion ? Obtenez une protection supérieure avec des barrières PVD denses

- Quelles sont les principales différences entre le CVD et le PVD ? Choisissez le meilleur dépôt de couches minces pour votre laboratoire

- Comment l'architecture du réacteur horizontal à paroi froide affecte-t-elle l'AACVD ? Optimiser la croissance de films superhydrophobes

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur à filament chaud ? Un guide pour le dépôt de films minces de haute qualité

- Quelle est la différence entre la MBE et la MOCVD ? Précision contre Vitesse pour la croissance de couches minces