En bref, le dépôt physique en phase vapeur assisté par plasma (PA-PVD) est un procédé de revêtement avancé qui améliore le dépôt physique en phase vapeur (PVD) traditionnel en utilisant un plasma pour ioniser le matériau de revêtement. Cette ionisation confère plus d'énergie aux atomes vaporisés, ce qui donne des couches minces plus denses, plus adhérentes et dotées de propriétés supérieures à celles créées par le PVD standard.

La différence essentielle est simple : le PVD standard repose sur la condensation passive d'atomes neutres sur une surface. Le PA-PVD énergise activement ces atomes en les transformant en ions au sein d'un plasma, permettant un dépôt beaucoup plus contrôlé et forcé qui améliore considérablement la qualité du revêtement final.

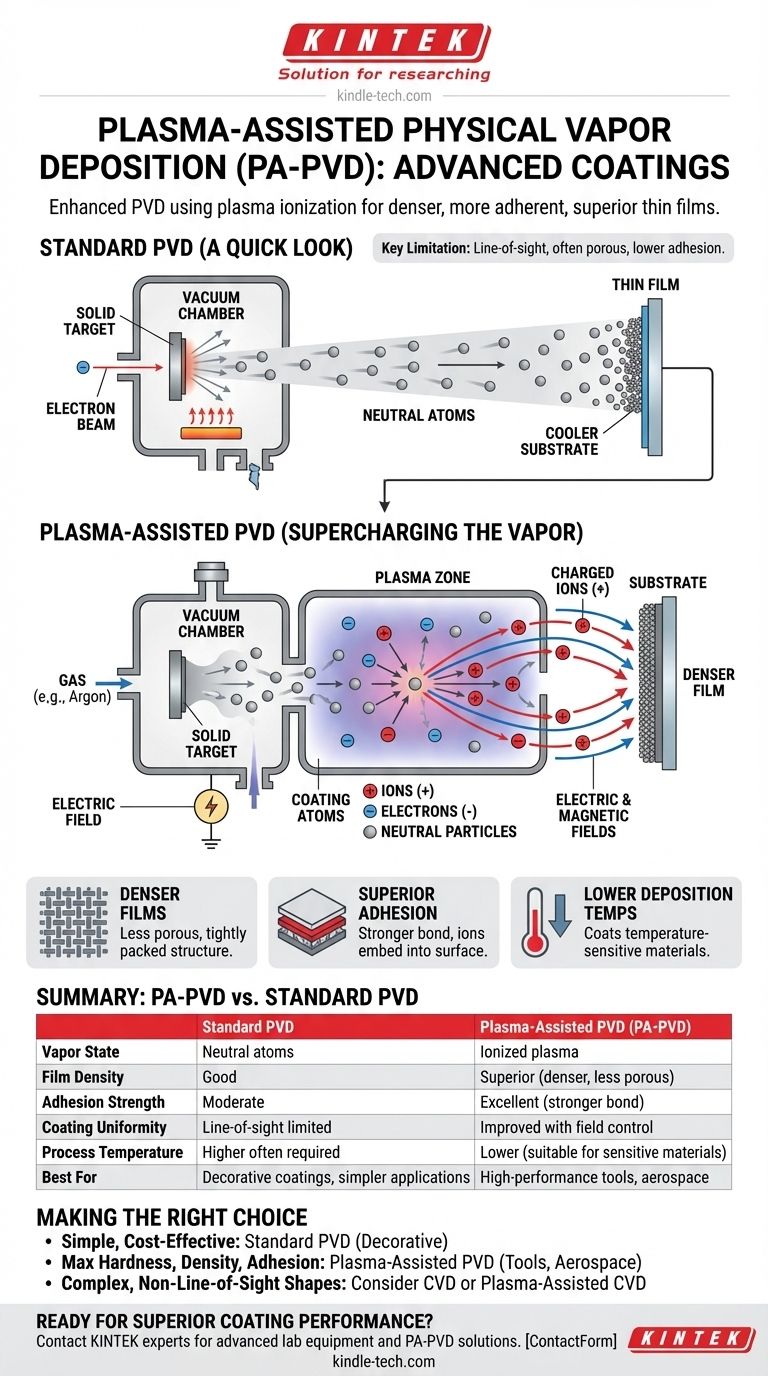

Tout d'abord, un bref aperçu du PVD standard

Le mécanisme de base : du solide au gaz

Le dépôt physique en phase vapeur est un procédé basé sur le vide. À l'intérieur d'une chambre, une source à haute énergie — comme un faisceau d'électrons ou un arc électrique — vaporise un matériau source solide, connu sous le nom de « cible ».

Ces atomes vaporisés traversent le vide et se condensent sur un substrat plus froid (l'objet à revêtir), formant un film mince et solide.

La principale limitation

Dans sa forme la plus basique, le PVD est un procédé « à ligne de visée ». Les atomes de vapeur neutres voyagent en ligne relativement droite de la source au substrat.

Cela peut rendre difficile le revêtement uniforme de formes complexes et peut entraîner des revêtements de densité ou d'adhérence plus faible dans certaines conditions.

Le rôle du plasma : suralimenter la vapeur

Qu'est-ce que le plasma dans ce contexte ?

Le plasma est souvent appelé le quatrième état de la matière. Pour le PA-PVD, il est créé en introduisant un gaz (comme l'argon) dans la chambre à vide et en l'énergisant avec un champ électrique.

Ce processus arrache des électrons aux atomes de gaz, créant un environnement très énergétique rempli d'ions chargés, d'électrons et de particules neutres.

La puissance de l'ionisation

Lorsque le matériau de revêtement vaporisé traverse ce plasma, il entre en collision avec ces particules énergétiques. Ces collisions transfèrent de l'énergie et arrachent des électrons aux atomes de revêtement, les transformant en ions chargés positivement.

Un exemple clé est le dépôt par arc sous vide, un type de PA-PVD où un pourcentage élevé du matériau vaporisé devient ionisé.

Avantages d'un flux de vapeur ionisé

La création d'un flux de vapeur ionisé modifie fondamentalement le processus de dépôt. Étant donné que les atomes de revêtement sont désormais chargés, ils peuvent être manipulés par des champs électriques et magnétiques.

Cela nous permet de les accélérer vers le substrat avec une énergie élevée. Ce bombardement énergétique entraîne plusieurs avantages clés :

- Films plus denses : L'énergie élevée des ions entrants aide à former une structure de film plus compacte et moins poreuse.

- Adhérence supérieure : Les ions peuvent s'incruster légèrement dans la surface du substrat, créant une liaison beaucoup plus forte entre le revêtement et la pièce.

- Températures de dépôt plus basses : L'énergie nécessaire pour un film de haute qualité provient du plasma et de l'accélération des ions, et non seulement du chauffage du substrat. Cela permet de revêtir des matériaux sensibles à la température.

Comprendre les compromis et les alternatives

PA-PVD contre PVD standard

Le PVD standard est plus simple et souvent plus rentable. Il convient parfaitement à de nombreuses applications, telles que l'application de films optiques ou de revêtements décoratifs.

Le PA-PVD est choisi lorsque la performance du revêtement est critique. La complexité ajoutée de la génération et du contrôle du plasma est justifiée par le besoin de films exceptionnellement durs, denses ou résistants à la corrosion pour les outils ou les composants aérospatiaux.

Note sur le CVD assisté par plasma (PACVD)

Un procédé connexe mais distinct est le dépôt chimique en phase vapeur assisté par plasma (PACVD). Alors que le PVD commence avec une cible solide, le CVD utilise des gaz précurseurs qui réagissent pour former le film.

Le plasma sert une fonction similaire dans les deux cas : il fournit l'énergie d'activation pour piloter le processus à des températures plus basses. Cependant, la source du matériau (solide contre gaz) est la différence clé.

Faire le bon choix pour votre objectif

- Si votre objectif principal est un revêtement simple et économique : Les méthodes PVD standard sont souvent la solution la plus directe et la plus économique.

- Si votre objectif principal est une dureté, une densité et une adhérence maximales : Le PVD assisté par plasma est nécessaire pour créer des revêtements haute performance pour des applications exigeantes comme les outils de coupe ou les pièces de moteur.

- Si votre objectif principal est de revêtir des formes complexes, non visibles en ligne de visée : Vous devrez peut-être évaluer le dépôt chimique en phase vapeur (CVD) ou ses variantes assistées par plasma, qui excellent dans la couverture uniforme.

En fin de compte, l'intégration du plasma dans le processus PVD est un choix stratégique pour transformer une simple condensation en une croissance de film hautement contrôlée et énergétique pour des performances matérielles supérieures.

Tableau récapitulatif :

| Caractéristique | PVD standard | PVD assisté par plasma (PA-PVD) |

|---|---|---|

| État de la vapeur | Atomes neutres | Plasma ionisé |

| Densité du film | Bonne | Supérieure (plus dense, moins poreux) |

| Force d'adhérence | Modérée | Excellente (liaison plus forte) |

| Uniformité du revêtement | Limitée par la ligne de visée | Améliorée avec le contrôle du champ |

| Température du processus | Plus élevée souvent requise | Plus basse (adaptée aux matériaux sensibles) |

| Idéal pour | Revêtements décoratifs, applications plus simples | Outils haute performance, composants aérospatiaux |

Prêt à obtenir des performances de revêtement supérieures pour vos applications de laboratoire ? Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés, y compris les solutions PVD assistées par plasma qui fournissent des couches minces plus denses et plus adhérentes pour les applications exigeantes. Notre expertise garantit que vous obtenez la bonne technologie de revêtement pour les outils de coupe, les composants aérospatiaux et d'autres besoins haute performance. Contactez nos experts dès aujourd'hui pour discuter de la manière dont le PA-PVD peut améliorer les capacités de votre laboratoire et les performances des matériaux !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision