À la base, la pulvérisation cathodique plasma est une technique de dépôt physique en phase vapeur (PVD) utilisée pour créer des films exceptionnellement minces et uniformes sur une surface. Le processus fonctionne en bombardant un matériau source, appelé cible, avec des ions énergisés provenant d'un plasma. Cette collision éjecte physiquement, ou "pulvérise", des atomes de la cible, qui voyagent ensuite à travers un vide et se déposent sur un substrat, formant le revêtement désiré.

La pulvérisation cathodique est mieux comprise comme une forme de sablage à l'échelle atomique. Contrairement aux processus chimiques, elle repose sur un transfert de quantité de mouvement purement physique, permettant le dépôt d'une vaste gamme de matériaux avec une grande précision et une forte adhérence.

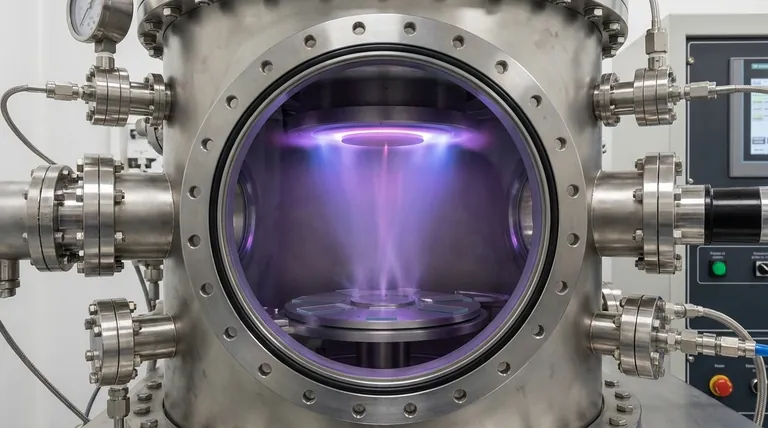

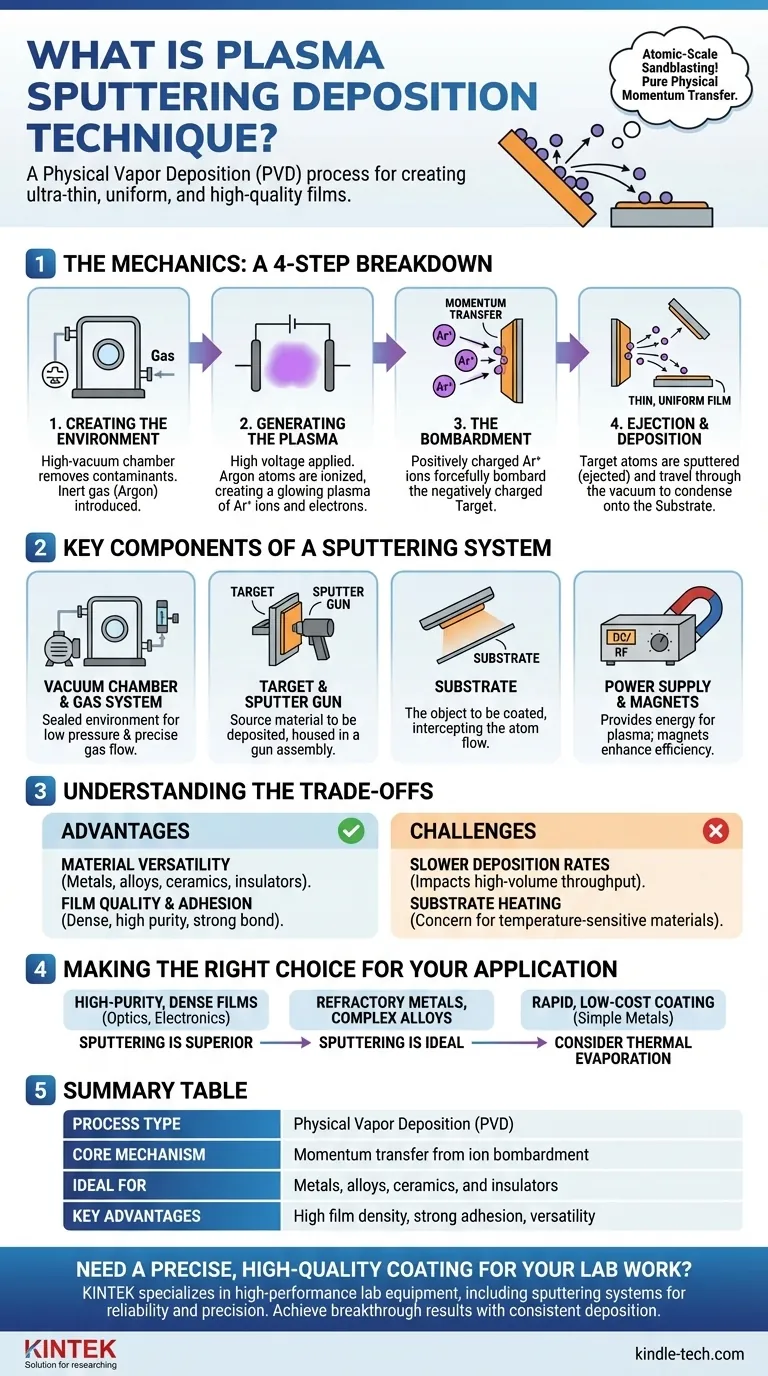

La mécanique de la pulvérisation cathodique plasma : une explication étape par étape

Pour vraiment comprendre la pulvérisation cathodique, il est essentiel de visualiser la séquence des événements qui se produisent à l'intérieur de la chambre à vide. L'ensemble du processus est une réaction en chaîne soigneusement contrôlée, régie par la physique.

Étape 1 : Création de l'environnement

Le processus commence par le placement du substrat (l'objet à revêtir) et du matériau cible dans une chambre à vide poussé. Ce vide est essentiel pour éliminer l'air et les autres contaminants qui pourraient interférer avec la pureté du film.

Une fois le vide atteint, une petite quantité de gaz inerte, presque toujours de l'Argon, est introduite dans la chambre.

Étape 2 : Génération du plasma

Une haute tension est appliquée à l'intérieur de la chambre, le matériau cible agissant comme cathode (électrode négative). Ce puissant champ électrique énergise le gaz Argon, arrachant des électrons aux atomes d'Argon.

Cela crée un plasma, un gaz ionisé lumineux composé d'ions Argon positifs (Ar+) et d'électrons libres.

Étape 3 : Le bombardement

Les ions Argon chargés positivement sont accélérés avec force vers la cible chargée négativement.

Ils entrent en collision avec la surface de la cible avec une énergie immense. Il ne s'agit pas d'une réaction chimique mais d'un pur transfert de quantité de mouvement, un peu comme une bille de billard frappant un ensemble de billes.

Étape 4 : Éjection et dépôt

La force du bombardement ionique est suffisamment forte pour déloger des atomes du matériau cible. Ces atomes éjectés voyagent en ligne droite à travers le vide.

Lorsque ces atomes atteignent le substrat, ils se condensent sur sa surface, formant progressivement un film mince, uniforme et très dense.

Composants clés d'un système de pulvérisation cathodique

Chaque système de pulvérisation cathodique repose sur quelques composants essentiels qui fonctionnent de concert pour obtenir un dépôt contrôlé.

La cible et le canon de pulvérisation

La cible est une plaque faite du matériau que vous souhaitez déposer. C'est la source des atomes du revêtement et elle est logée dans un ensemble appelé canon de pulvérisation.

Le substrat

Le substrat est la pièce ou le matériau à revêtir. Il est positionné pour intercepter le flux d'atomes éjectés de la cible.

La chambre à vide et le système de gaz

Cette chambre scellée fournit l'environnement à basse pression nécessaire. Un système dédié contrôle le flux précis de gaz Argon dans la chambre.

L'alimentation électrique et les aimants

Une alimentation haute tension DC ou RF fournit l'énergie nécessaire pour créer et maintenir le plasma. De nombreux systèmes modernes utilisent également de puissants aimants derrière la cible pour confiner le plasma, augmentant ainsi l'efficacité du bombardement ionique et le taux de dépôt.

Comprendre les compromis

Bien que puissante, la pulvérisation cathodique n'est pas une solution universelle. Comprendre ses avantages et ses limites est essentiel pour l'utiliser efficacement.

Avantage : Polyvalence des matériaux

Parce qu'il s'agit d'un processus physique plutôt que chimique, la pulvérisation cathodique peut déposer presque tous les matériaux, y compris les métaux, les alliages, les céramiques et les isolants (en utilisant une alimentation RF). Elle excelle dans le dépôt d'alliages complexes tout en préservant leur composition originale.

Avantage : Qualité et adhérence du film

Les atomes pulvérisés arrivent sur le substrat avec une énergie cinétique significative. Il en résulte des films extrêmement denses, avec peu d'impuretés, et qui présentent une très forte adhérence au substrat.

Défi : Taux de dépôt plus lents

Comparée à d'autres méthodes comme l'évaporation thermique, la pulvérisation cathodique peut être un processus plus lent. Cela peut avoir un impact sur le débit pour les applications à grand volume et à faible coût.

Défi : Chauffage du substrat

Le bombardement énergétique constant du plasma et des atomes en condensation peut chauffer le substrat. Cela peut être une préoccupation lors du revêtement de matériaux sensibles à la température comme les plastiques.

Faire le bon choix pour votre application

La pulvérisation cathodique est un outil de précision. Sa pertinence dépend entièrement de votre objectif final pour le film mince.

- Si votre objectif principal est d'obtenir des films de haute pureté et denses pour l'optique ou l'électronique : La pulvérisation cathodique est le choix supérieur en raison de son contrôle exceptionnel de l'épaisseur, de l'uniformité et de la structure du film.

- Si votre objectif principal est de déposer des métaux réfractaires ou des alliages complexes : La pulvérisation cathodique est idéale car elle transfère le matériau cible au substrat sans modifier sa stœchiométrie chimique.

- Si votre objectif principal est un revêtement rapide et peu coûteux de métaux simples : Vous pourriez envisager l'évaporation thermique, car elle peut offrir des taux de dépôt plus élevés pour des applications moins exigeantes.

En comprenant ses principes physiques, vous pouvez exploiter efficacement la pulvérisation cathodique plasma pour concevoir des matériaux avec précision au niveau atomique.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Mécanisme principal | Transfert de quantité de mouvement par bombardement ionique |

| Idéal pour | Métaux, alliages, céramiques et isolants |

| Avantages clés | Haute densité de film, forte adhérence, polyvalence des matériaux |

| Applications courantes | Dispositifs semi-conducteurs, revêtements optiques, couches résistantes à l'usure |

Besoin d'un revêtement précis et de haute qualité pour vos travaux de laboratoire ?

La pulvérisation cathodique plasma est la référence pour la création de films ultra-minces et uniformes avec une adhérence et une pureté exceptionnelles. Que vous développiez des composants électroniques avancés, des revêtements optiques durables ou des surfaces spécialisées résistantes à l'usure, le bon équipement est essentiel à votre succès.

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire haute performance, y compris les systèmes de pulvérisation cathodique conçus pour la fiabilité et la précision. Nos solutions aident les chercheurs et les ingénieurs comme vous à obtenir des résultats révolutionnaires avec un dépôt cohérent et reproductible.

Discutons de votre application spécifique. Contactez nos experts dès aujourd'hui pour trouver la solution de pulvérisation cathodique parfaite pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

Les gens demandent aussi

- À quoi sert le revêtement diamant ? Augmenter la durabilité dans les applications extrêmes

- De quoi dépend le taux de dépôt ? Facteurs clés pour le contrôle des procédés de couches minces

- Quelles sont les applications de la pulvérisation cathodique ? Permettre des revêtements de précision pour les industries de haute technologie

- Comment les films minces sont-ils utilisés ? Libérez les propriétés de surface avancées pour vos matériaux

- Quelle est la température du revêtement diamant ? Maximisez les performances grâce à une gestion thermique inégalée

- Que sont les dépôts de métaux en couches minces ? Améliorez votre substrat avec des revêtements métalliques avancés

- Quels sont les avantages de la technologie des couches minces ? Réalisez des avancées décisives dans l'électronique, l'énergie et bien plus encore

- Quels sont les matériaux de dépôt ? Un guide des métaux, céramiques et composés pour les films minces