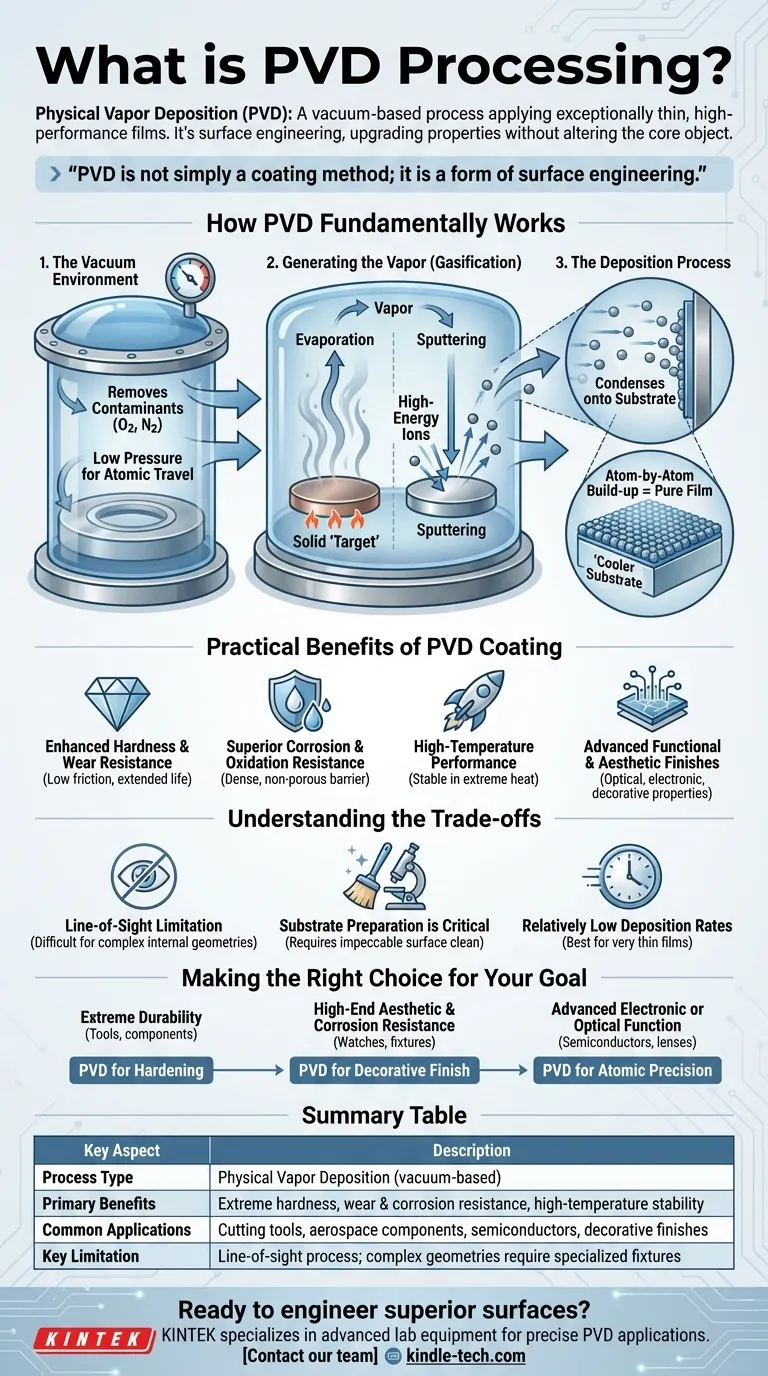

À la base, le dépôt physique en phase vapeur (PVD) est un processus de revêtement basé sur le vide qui applique un film exceptionnellement mince et haute performance sur un substrat. Le processus consiste à transformer un matériau source solide en vapeur, qui voyage ensuite à travers le vide et se condense sur l'objet cible, construisant le revêtement atome par atome. Cette méthode est purement physique ; aucune réaction chimique n'a lieu.

Le PVD n'est pas simplement une méthode de revêtement ; c'est une forme d'ingénierie des surfaces. Il vous permet d'améliorer fondamentalement les propriétés de surface d'un matériau — telles que la dureté, la résistance à l'usure ou la conductivité — sans modifier les propriétés fondamentales de l'objet sous-jacent.

Comment fonctionne fondamentalement le PVD

Le processus PVD peut être décomposé en trois étapes critiques, qui se déroulent toutes sous un vide élevé et précisément contrôlé.

L'environnement sous vide

L'ensemble du processus se déroule à l'intérieur d'une chambre à vide à très basse pression. Ceci est essentiel pour éliminer les contaminants atmosphériques tels que l'oxygène et l'azote, qui interféreraient autrement avec le revêtement. Le vide permet également aux atomes vaporisés de voyager directement vers le substrat sans entrer en collision avec les molécules d'air.

Génération de la vapeur (Gazéification)

Un matériau source solide et pur, connu sous le nom de cible, est converti en vapeur. Ceci est généralement réalisé par l'une des deux méthodes principales :

- Évaporation : Le matériau cible est chauffé jusqu'à ce qu'il s'évapore en gaz.

- Pulvérisation cathodique (Sputtering) : La cible est bombardée d'ions à haute énergie (souvent provenant d'un gaz inerte comme l'Argon), qui arrachent physiquement des atomes de la surface de la cible.

Le processus de dépôt

Le matériau vaporisé traverse la chambre à vide et se condense sur le substrat plus froid (l'objet en cours de revêtement). Comme cela se produit au niveau atomique, le film résultant est extrêmement dense, pur et étroitement lié à la surface. Il reproduit précisément la finition de surface d'origine de l'objet, nécessitant souvent aucun polissage ultérieur.

Les avantages pratiques d'un revêtement PVD

La véritable valeur du PVD réside dans les propriétés fonctionnelles qu'il confère à une surface. Ces revêtements résolvent des défis spécifiques d'ingénierie et de conception.

Dureté et résistance à l'usure améliorées

Les revêtements PVD sont exceptionnellement durs et présentent un faible coefficient de friction. Cela les rend idéaux pour les outils de coupe, les composants de moteur et autres pièces soumises à une usure intense, prolongeant considérablement leur durée de vie.

Résistance supérieure à la corrosion et à l'oxydation

Le film déposé est incroyablement dense et non poreux, créant une barrière robuste qui protège le substrat contre l'oxydation et les attaques chimiques. Ceci est essentiel pour les composants utilisés dans des environnements difficiles.

Performance à haute température

De nombreux revêtements PVD sont très stables à des températures élevées. Cela les rend essentiels pour les applications dans l'industrie aérospatiale, où les composants doivent résister à une chaleur et à une ablation extrêmes.

Finitions fonctionnelles et esthétiques avancées

Le PVD est utilisé pour créer des films minces avec des propriétés optiques ou électroniques spécifiques, vitales pour les semi-conducteurs, les panneaux solaires à couche mince et le verre spécialisé. Il est également utilisé pour des finitions décoratives durables et haut de gamme sur des produits de consommation où l'apparence et la longévité sont primordiales.

Comprendre les compromis

Bien que puissant, le PVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Limitation de la ligne de visée

Le matériau de revêtement vaporisé voyage en ligne droite de la source au substrat. Il est donc très difficile de revêtir uniformément des géométries internes complexes ou les faces inférieures de pièces complexes sans fixations et rotations complexes.

La préparation du substrat est critique

La performance d'un revêtement PVD dépend fortement de l'état de la surface sur laquelle il est appliqué. Le substrat doit être impeccablement propre et exempt de tout contaminant, car le film mince reproduira toutes les imperfections de surface.

Taux de dépôt relativement faibles

Comparé à des processus tels que la galvanoplastie, le PVD est généralement une méthode plus lente pour accumuler l'épaisseur du matériau. Il est optimisé pour produire des films très minces (typiquement quelques microns), et non pour créer des revêtements épais et en vrac.

Faire le bon choix pour votre objectif

Le PVD est un processus spécialisé choisi pour résoudre un problème spécifique. Votre décision de l'utiliser doit être basée sur votre objectif principal.

- Si votre objectif principal est une durabilité et une résistance à l'usure extrêmes : Le PVD est un choix de premier plan pour durcir les surfaces des outils, des moules et des composants mécaniques afin de prolonger leur durée de vie opérationnelle.

- Si votre objectif principal est une esthétique haut de gamme avec résistance à la corrosion : Le PVD offre une finition décorative supérieure et durable pour des articles tels que les montres, la quincaillerie architecturale et les appareils de plomberie.

- Si votre objectif principal est une fonction électronique ou optique avancée : Le PVD fournit la précision au niveau atomique requise pour la fabrication de semi-conducteurs, de capteurs et de lentilles optiques spécialisées.

En fin de compte, le PVD est une technologie clé permettant de créer des produits modernes et haute performance en concevant précisément leurs surfaces.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (basé sur le vide) |

| Principaux avantages | Dureté extrême, résistance à l'usure et à la corrosion, stabilité à haute température |

| Applications courantes | Outils de coupe, composants aérospatiaux, semi-conducteurs, finitions décoratives |

| Limitation clé | Processus de ligne de visée ; les géométries complexes nécessitent des fixations spécialisées |

Prêt à concevoir des surfaces supérieures pour vos produits ?

Le traitement PVD est une solution puissante pour améliorer la durabilité, la performance et l'esthétique. Les experts de KINTEK sont spécialisés dans la fourniture des équipements de laboratoire et des consommables avancés nécessaires aux applications PVD précises. Que vous développiez des outils de coupe, des composants aérospatiaux ou des biens de consommation haut de gamme, nous pouvons vous aider à obtenir le revêtement parfait.

Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos besoins spécifiques en laboratoire et en production.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces