En substance, le dépôt physique en phase vapeur (PVD) est un processus de revêtement basé sur le vide où un matériau solide est vaporisé, puis déposé atome par atome sur un objet cible. Cela crée un film extrêmement mince, dur et fortement lié qui améliore la durabilité, la résistance à l'usure et l'apparence de la pièce. Contrairement à la peinture ou au placage traditionnels, le revêtement devient une partie intégrante de la surface elle-même.

Le point essentiel à retenir est que le PVD n'est pas seulement une couche superficielle ; c'est une technique d'ingénierie de surface. En déposant de la matière au niveau atomique sous vide, il améliore fondamentalement les propriétés physiques d'un produit, offrant des performances et une longévité supérieures que les méthodes conventionnelles ne peuvent égaler.

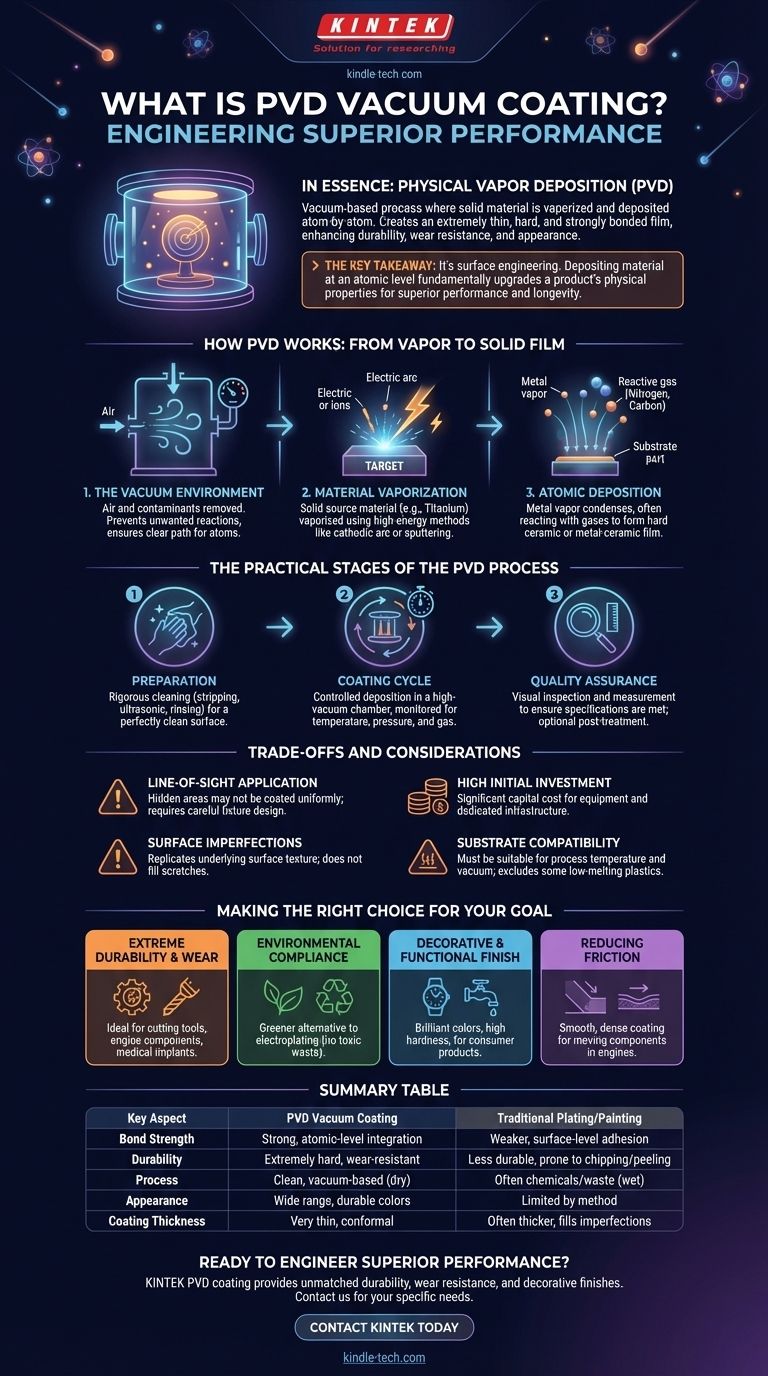

Comment fonctionne le PVD : De la vapeur au film solide

Pour comprendre les avantages du PVD, vous devez d'abord comprendre son mécanisme central. L'ensemble du processus se déroule dans une chambre à vide poussé, un environnement contrôlé essentiel au résultat.

L'environnement sous vide

Le processus commence par la création d'un vide pour éliminer pratiquement tout l'air et les autres contaminants gazeux. Ceci est crucial car cela empêche toute réaction indésirable avec le matériau de revêtement vaporisé et garantit que les atomes ont un chemin clair vers le substrat.

Vaporisation du matériau

Une source de matériau solide, appelée « cible » (souvent un métal pur comme le titane, le zirconium ou le chrome), est ensuite vaporisée. Ceci est généralement réalisé par des méthodes à haute énergie telles que la vaporisation par arc cathodique, où un arc électrique frappe la cible, ou la pulvérisation cathodique, où la cible est bombardée d'ions.

Dépôt atomique

La vapeur métallique résultante traverse la chambre à vide et se condense sur les pièces à revêtir. Souvent, un gaz réactif comme l'azote ou un gaz à base de carbone est introduit. Les atomes métalliques vaporisés réagissent avec ce gaz lors de leur dépôt, formant un film céramique ou métal-céramique extrêmement dur et durable sur la surface.

Les étapes pratiques du processus PVD

Obtenir un revêtement PVD sans défaut est un processus industriel en plusieurs étapes qui exige de la précision à chaque étape.

La préparation est primordiale

Avant d'entrer dans la chambre à vide, les pièces subissent un nettoyage et un prétraitement rigoureux. Cela peut impliquer le décapage des anciens revêtements, le nettoyage par ultrasons et le rinçage pour éliminer toute huile, poussière ou oxyde. Une surface parfaitement propre est non négociable pour une bonne adhérence.

Le cycle de revêtement

Les pièces sont solidement montées sur des montages pour assurer une exposition uniforme. Une fois à l'intérieur de la chambre, le cycle PVD commence, déposant le film mince sur une période donnée. Cette étape est hautement contrôlée en termes de température, de pression et de composition gazeuse.

Assurance qualité et finition

Après le revêtement, les pièces subissent un contrôle qualité. Cela comprend une inspection visuelle et souvent des mesures d'épaisseur pour s'assurer qu'elles répondent aux spécifications. Selon l'application, certaines pièces peuvent recevoir un post-traitement final pour obtenir une finition spécifique.

Comprendre les compromis et les considérations

Bien que puissant, le PVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Application à ligne de visée

Le processus de dépôt est fondamentalement « à ligne de visée ». Les zones cachées ou profondes dans des géométries internes complexes peuvent ne pas recevoir un revêtement uniforme. Cela doit être pris en compte lors de la conception de la pièce et de la phase de montage.

Investissement initial élevé

L'équipement PVD — y compris les chambres à vide, les alimentations électriques et les systèmes de contrôle — représente un investissement en capital important. Ce n'est pas un processus d'atelier, mais un processus industriel qui nécessite une infrastructure dédiée.

Les imperfections de surface sont reproduites

Le PVD crée un film conforme extrêmement mince. Il ne masquera ni ne comblera les rayures, les marques d'outils ou autres défauts de surface. Au contraire, il reproduira précisément la texture de surface sous-jacente, rendant la qualité du substrat critique.

Compatibilité du substrat

Bien que le PVD fonctionne sur presque tous les matériaux inorganiques, la température du processus, bien que plus basse que de nombreux traitements thermiques, doit être adaptée au substrat. Certains plastiques à bas point de fusion ou matériaux trempés peuvent ne pas être compatibles.

Faire le bon choix pour votre objectif

Le PVD est un choix stratégique utilisé pour atteindre des objectifs de performance spécifiques. Utilisez ces points pour guider votre décision.

- Si votre objectif principal est une durabilité et une résistance à l'usure extrêmes : Le PVD est le choix supérieur pour prolonger la durée de vie fonctionnelle des outils de coupe, des composants de moteur ou des implants médicaux.

- Si votre objectif principal est la conformité environnementale : Le PVD est une alternative verte et haute performance aux méthodes de galvanoplastie traditionnelles comme le chrome dur, car il ne produit aucun déchet toxique.

- Si votre objectif principal est une finition décorative mais fonctionnelle : Le PVD offre une large gamme de couleurs brillantes avec une dureté que la peinture ne peut égaler, idéale pour les produits de consommation tels que les montres, les robinets et les armes à feu.

- Si votre objectif principal est de réduire la friction : La nature lisse et dense des revêtements PVD crée une surface à faible friction, ce qui la rend idéale pour les composants mobiles dans les moteurs et les machines.

En fin de compte, comprendre le PVD vous permet d'aller au-delà des simples traitements de surface et d'ingénierer des performances de produit supérieures à partir du niveau atomique.

Tableau récapitulatif :

| Aspect clé | Revêtement sous vide PVD | Placage/Peinture traditionnels |

|---|---|---|

| Force de liaison | Intégration forte, au niveau atomique | Adhésion plus faible, au niveau de la surface |

| Durabilité | Extrêmement dur, résistant à l'usure | Moins durable, sujet à l'écaillage/décollement |

| Processus | Propre, basé sur le vide (procédé sec) | Implique souvent des produits chimiques/déchets (procédé humide) |

| Apparence | Large gamme de couleurs décoratives durables | Finitions limitées par la méthode, moins durables |

| Épaisseur du revêtement | Film très mince et conforme | Souvent plus épais, peut combler/masquer les imperfections |

Prêt à intégrer des performances supérieures dans vos produits ?

Le revêtement PVD de KINTEK peut transformer vos composants, offrant une durabilité, une résistance à l'usure et des finitions décoratives brillantes inégalées. Notre expertise en matière d'équipement de laboratoire et industriel garantit que vous obtenez la bonne solution de revêtement pour vos besoins spécifiques — que ce soit pour les outils de coupe, les dispositifs médicaux ou les biens de consommation.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos services de revêtement sous vide PVD peuvent améliorer la longévité et les performances de votre produit.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma