Dans un four rotatif, le réfractaire est un revêtement essentiel résistant à la chaleur installé à l'intérieur de la coque principale en acier. Son objectif principal est d'isoler la coque structurelle des températures extrêmes du processus interne, d'empêcher la perte de chaleur vers l'environnement et de résister à l'usure chimique et physique due au matériau traité.

Le réfractaire est plus qu'une simple isolation ; c'est un système conçu qui détermine l'intégrité structurelle, l'efficacité thermique et la durée de vie opérationnelle du four. Le choix du bon réfractaire est un équilibre délicat entre la performance thermique, la résistance chimique et la durabilité mécanique.

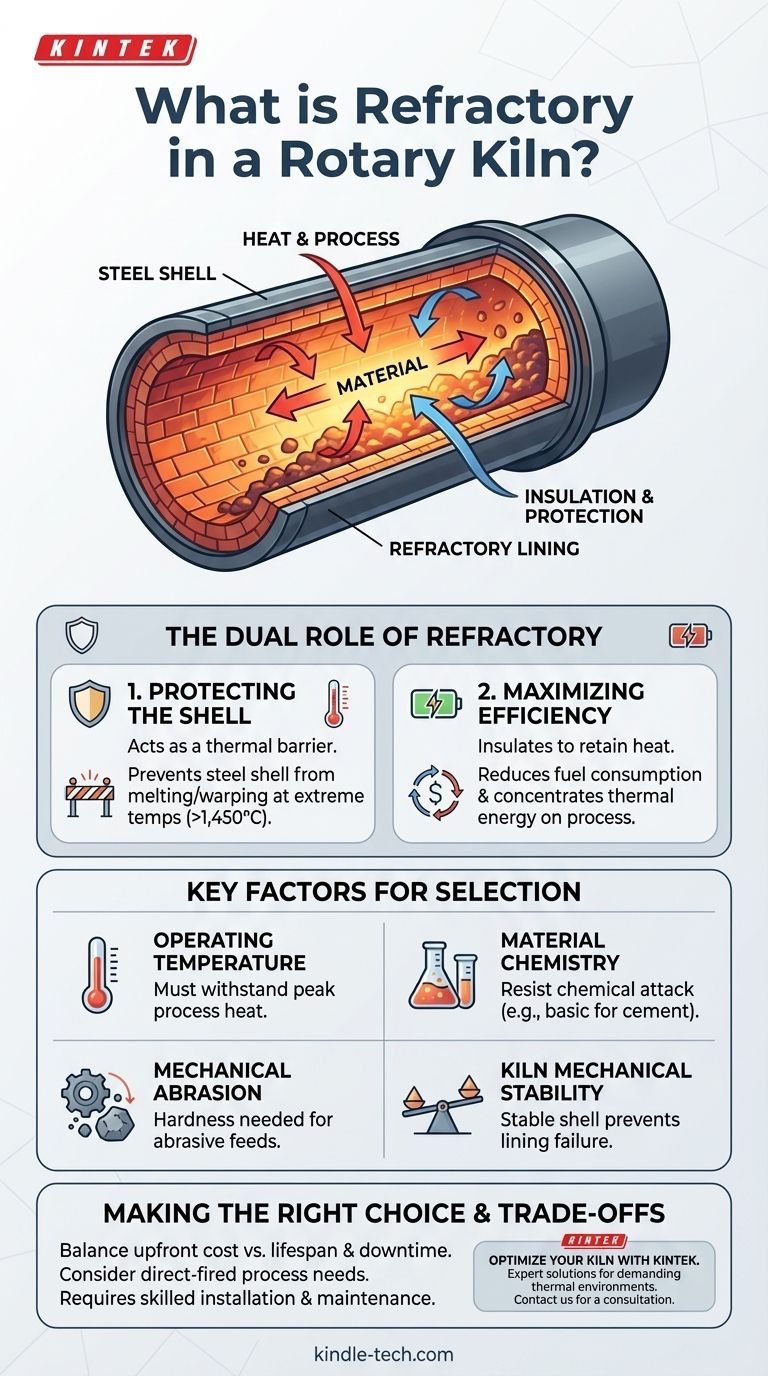

Le double rôle du revêtement réfractaire

Le revêtement réfractaire remplit deux fonctions fondamentales essentielles au fonctionnement et à la longévité du four. Ce n'est pas un composant facultatif dans les fours à chauffage direct, mais une partie essentielle de la conception.

Protection de la coque du four

La fonction principale est la protection. La coque en acier d'un four rotatif fournit la structure mécanique, mais elle céderait, se déformerait ou fondrait rapidement si elle était directement exposée aux températures de fonctionnement typiques, qui peuvent dépasser 1 450 °C (2 640 °F).

Le revêtement réfractaire agit comme une barrière thermique, maintenant la température de la coque dans des limites mécaniques sûres. Ceci est crucial pour maintenir l'intégrité structurelle de l'ensemble du four pendant sa rotation.

Maximiser l'efficacité thermique

La deuxième fonction est l'isolation. En minimisant la quantité de chaleur qui s'échappe par la coque du four, le revêtement réfractaire garantit que l'énergie thermique est concentrée sur le matériau traité.

Cette rétention de chaleur est vitale pour réduire la consommation de carburant et garantir que les réactions chimiques ou les changements physiques souhaités se produisent efficacement dans le matériau.

Facteurs clés influençant le choix du réfractaire

Le choix d'un réfractaire n'est pas une décision universelle. C'est un choix d'ingénierie très spécifique basé sur les conditions uniques de l'application de chaque four.

Température de fonctionnement

La température maximale du processus est la première considération. Les réfractaires sont évalués pour différentes températures de service, et choisir celui qui peut résister à la chaleur maximale du four est non négociable.

Chimie du matériau

Le matériau traité dicte la résistance chimique requise. Par exemple, l'environnement alcalin dans un four à ciment nécessite des réfractaires basiques comme des briques de magnésite pour éviter l'attaque chimique.

Inversement, un processus tel que la réduction du minerai de fer pourrait utiliser des briques d'alumine à faible teneur en fer qui sont mieux adaptées à cet environnement chimique spécifique.

Abrasion mécanique

Lorsque le four tourne, le matériau à l'intérieur culbute et frotte contre le revêtement. L'abrasivité de la matière première détermine la résistance mécanique et la dureté requises du réfractaire. Un réfractaire plus dur et plus durable est nécessaire pour les charges hautement abrasives.

Stabilité mécanique du four

La durée de vie du réfractaire est directement liée à l'état mécanique de la coque du four. Une coque qui fléchit, vibre ou est déformée transférera des contraintes au revêtement réfractaire, provoquant la fissuration et la défaillance prématurée des briques.

Comprendre les compromis et les limites

Bien qu'essentiel, le système réfractaire comporte des complexités et des compromis inhérents qui doivent être gérés.

L'équilibre coût/durée de vie

Les réfractaires haute performance offrant une résistance à la chaleur et une durabilité supérieures ont un coût important. Les opérateurs doivent équilibrer l'investissement initial par rapport au risque de temps d'arrêt et de coûts de remplacement plus fréquents associés aux matériaux de qualité inférieure.

La distinction entre chauffage direct et chauffage indirect

Le revêtement réfractaire est une caractéristique déterminante des fours à chauffage direct, où la flamme et les gaz chauds sont en contact direct avec le matériau.

Dans les fours à chauffage indirect, où la coque est chauffée par l'extérieur, l'ajout d'un revêtement réfractaire interne serait contre-productif. Il agirait comme un isolant, empêchant la chaleur d'atteindre le matériau et réduisant considérablement l'efficacité du four.

Installation et maintenance

Les revêtements réfractaires ne sont pas permanents. Ils nécessitent une installation qualifiée pour assurer des joints étanches et des espaces de dilatation appropriés. Avec le temps, ils s'usent et nécessitent une inspection et un remplacement périodiques, ce qui constitue un événement de maintenance majeur pour toute usine.

Faire le bon choix pour votre processus

Votre choix de réfractaire doit être dicté par les exigences spécifiques de votre exploitation.

- Si votre objectif principal est de traiter des matériaux très abrasifs : Privilégiez un réfractaire doté d'une résistance mécanique et d'une dureté élevées.

- Si votre objectif principal est de fonctionner à des températures extrêmes : Sélectionnez un réfractaire avec une cote thermique qui dépasse confortablement votre température de processus maximale.

- Si votre objectif principal est de traiter des matériaux chimiquement réactifs (comme le ciment) : Choisissez un réfractaire dont la composition chimique est spécifiquement conçue pour résister à l'attaque de vos matériaux de processus.

- Si votre objectif principal est de maximiser la disponibilité opérationnelle : Investissez dans des matériaux réfractaires haut de gamme et assurez-vous que la stabilité mécanique du four est correctement maintenue pour prolonger la durée de vie du revêtement.

En fin de compte, considérer le revêtement réfractaire comme une partie intégrante et dynamique du système de four est la clé d'un fonctionnement sûr, efficace et rentable.

Tableau récapitulatif :

| Facteur | Impact sur le choix du réfractaire |

|---|---|

| Température de fonctionnement | Détermine la résistance à la chaleur et la cote thermique requises du matériau. |

| Chimie du matériau | Détermine la composition chimique nécessaire pour résister à la corrosion (ex. : briques basiques pour le ciment). |

| Abrasion mécanique | Influence le choix de la dureté et de la résistance pour résister aux matériaux culbutés. |

| Stabilité mécanique du four | Une coque stable est essentielle pour prévenir la défaillance prématurée du réfractaire due au stress et aux vibrations. |

Optimisez les performances et la longévité de votre four rotatif avec la bonne solution réfractaire. Le bon revêtement est essentiel pour protéger votre investissement, maximiser l'efficacité thermique et minimiser les temps d'arrêt. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire haute performance et les consommables, y compris les solutions pour les environnements de traitement thermique exigeants. Laissez nos experts vous aider à sélectionner le réfractaire idéal pour votre application spécifique et vos objectifs opérationnels. Contactez KINTALK dès aujourd'hui pour une consultation afin de garantir que votre four fonctionne à son efficacité maximale.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif continu scellé sous vide Four rotatif

- Plaque d'alumine Al2O3 résistante à l'usure à haute température pour la céramique fine avancée d'ingénierie

- Joint isolant en céramique de zircone Ingénierie avancée céramiques fines

Les gens demandent aussi

- Quel est le but d'un calcinateur ? Améliorer l'efficacité du traitement à haute température

- Quelles sont les applications industrielles de la pyrolyse ? Transformer les déchets en énergie et en produits de valeur

- Quels sont les différents types de réacteurs de pyrolyse des plastiques ? Choisissez le bon système pour vos déchets

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité

- Quelle biomasse est utilisée en pyrolyse ? Sélectionner la matière première optimale pour vos objectifs