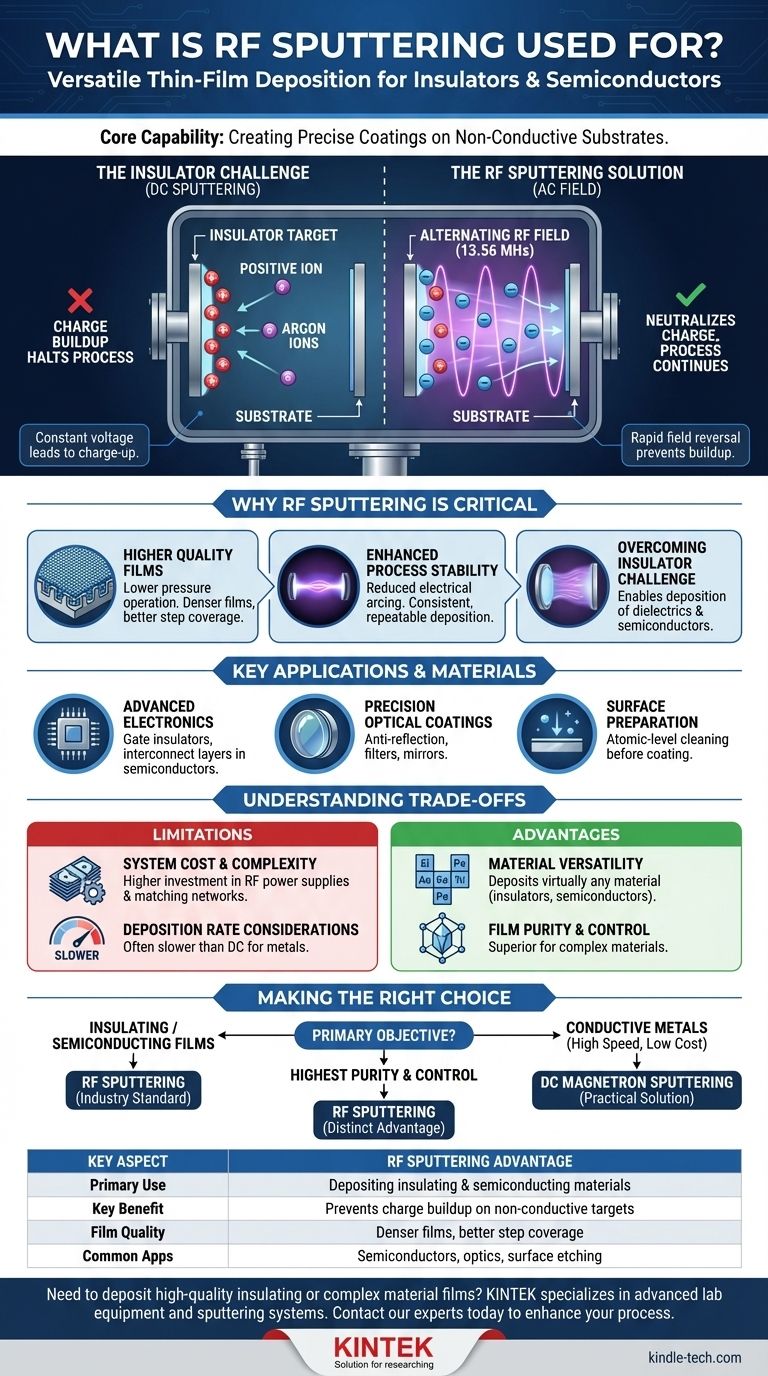

À la base, la pulvérisation cathodique RF est une technique de dépôt de couches minces très polyvalente utilisée pour créer des revêtements précis sur un substrat. Sa capacité la plus critique, cependant, est la possibilité de déposer des matériaux qui sont des isolants électriques ou des semi-conducteurs. Cela la rend indispensable pour la fabrication d'électronique avancée, de dispositifs optiques et d'autres composants de haute technologie où d'autres méthodes comme la pulvérisation cathodique CC échoueraient.

Le défi fondamental avec la pulvérisation de matériaux isolants est l'accumulation de charge électrique, qui arrête rapidement le processus. La pulvérisation cathodique RF résout ce problème en utilisant un champ radiofréquence alternatif, ce qui en fait la méthode de choix pour déposer les couches diélectriques et semi-conductrices essentielles aux microcircuits modernes et à l'optique de précision.

Pourquoi la pulvérisation cathodique RF est un outil de dépôt essentiel

L'avantage principal de la pulvérisation cathodique RF découle de son utilisation d'une source d'alimentation à courant alternatif (CA), généralement à une fréquence radio de 13,56 MHz. Cette différence fondamentale par rapport à la pulvérisation cathodique à courant continu (CC) ouvre des capacités uniques.

Surmonter le défi des isolants

Dans la pulvérisation cathodique CC, une tension négative constante est appliquée au matériau cible. Cela fonctionne parfaitement pour les cibles conductrices, mais si la cible est un isolant, des ions positifs s'accumulent sur sa surface.

Cette accumulation de charge, ou « charge-up », crée un champ électrique opposé qui repousse les ions entrants, éteignant rapidement le processus de pulvérisation.

L'inversion rapide du champ électrique dans la pulvérisation cathodique RF empêche cela. Pendant une moitié du cycle, la cible est bombardée par des ions, et pendant l'autre moitié, elle est inondée d'électrons, neutralisant toute charge positive accumulée et permettant au processus de se poursuivre indéfiniment.

Obtenir des films de meilleure qualité

La pulvérisation cathodique RF peut maintenir un plasma stable à des pressions de fonctionnement inférieures à celles de la pulvérisation cathodique CC standard.

Fonctionner dans un vide plus élevé signifie qu'il y a moins de molécules de gaz avec lesquelles les atomes pulvérisés peuvent entrer en collision sur leur chemin vers le substrat. Cela se traduit par un chemin plus direct, conduisant à des films plus denses et une meilleure couverture de marche sur des topographies de surface complexes.

Les électrons oscillants dans le plasma RF ionisent également le gaz de pulvérisation plus efficacement, conduisant à des vitesses de dépôt plus élevées par rapport à la pulvérisation cathodique CC à la même basse pression.

Améliorer la stabilité du processus

Le champ alternatif utilisé dans la pulvérisation cathodique RF réduit considérablement l'arc électrique qui peut être problématique dans d'autres processus.

Cela conduit à un dépôt plus stable et reproductible, ce qui est essentiel pour les processus de fabrication avec des tolérances serrées. Cela évite également des problèmes tels que « l'anode disparue », assurant des performances constantes sur de longues périodes.

Applications clés et capacités matérielles

La capacité de déposer pratiquement n'importe quel matériau fait de la pulvérisation cathodique RF une technologie de base dans plusieurs industries de pointe.

Fabrication d'électronique avancée

La pulvérisation cathodique RF est essentielle dans l'industrie des semi-conducteurs. Elle est utilisée pour déposer les films diélectriques minces qui forment des composants critiques tels que les isolants de grille dans les transistors et les couches isolantes entre les interconnexions métalliques.

Création de revêtements optiques de précision

Cette technique est largement utilisée pour créer des filtres optiques complexes, des revêtements antireflets sur les lentilles et des revêtements réfléchissants pour les miroirs. Le contrôle précis de l'épaisseur et de la composition des couches diélectriques est un avantage clé ici.

Pulvérisation cathodique pour la préparation de surface

Au-delà du dépôt, le processus de pulvérisation lui-même est une méthode de nettoyage très efficace. En utilisant brièvement un substrat comme cible, les contaminants de surface peuvent être gravés au niveau atomique pour préparer une surface ultra-pure avant l'application d'un revêtement.

Comprendre les compromis et les limites

Bien que puissante, la pulvérisation cathodique RF n'est pas toujours le choix idéal. L'objectivité exige de reconnaître ses inconvénients spécifiques.

Coût et complexité du système

Le principal inconvénient de la pulvérisation cathodique RF est le coût. Les alimentations RF et leurs réseaux d'adaptation d'impédance requis sont nettement plus coûteux et complexes que leurs homologues CC.

Cet investissement initial plus élevé peut le rendre moins économique pour les applications où des méthodes plus simples suffisent.

Considérations sur le taux de dépôt

Bien que la pulvérisation cathodique RF soit très efficace à basse pression, la pulvérisation cathodique magnétron CC peut souvent atteindre des taux de dépôt plus élevés pour les cibles métalliques conductrices. Le choix dépend souvent de savoir si la qualité du film ou le débit brut est la priorité.

Limites de taille de substrat

Historiquement, les systèmes de pulvérisation cathodique RF ont souvent été conçus pour des substrats de plus petite taille, tels que ceux trouvés dans la recherche et le développement ou la fabrication de semi-conducteurs spécialisée. L'adaptation de la technologie aux applications de très grande surface peut présenter des défis supplémentaires.

Faire le bon choix pour votre objectif

La sélection de la méthode de dépôt correcte dépend entièrement du matériau avec lequel vous travaillez et de votre objectif principal.

- Si votre objectif principal est de déposer des films isolants ou semi-conducteurs : La pulvérisation cathodique RF est le choix standard et nécessaire de l'industrie.

- Si votre objectif principal est de déposer des métaux conducteurs à grande vitesse et à faible coût : La pulvérisation cathodique magnétron CC est souvent la solution la plus pratique et la plus économique.

- Si votre objectif principal est d'obtenir la pureté du film la plus élevée possible et un contrôle du processus pour un matériau complexe : Le fonctionnement stable à basse pression de la pulvérisation cathodique RF offre un avantage distinct.

En fin de compte, comprendre les capacités uniques de la pulvérisation cathodique RF vous permet de sélectionner l'outil précis nécessaire pour concevoir des matériaux à l'échelle atomique.

Tableau récapitulatif :

| Aspect clé | Avantage de la pulvérisation cathodique RF |

|---|---|

| Utilisation principale | Dépôt de matériaux isolants (diélectriques) et semi-conducteurs |

| Avantage clé | Prévient l'accumulation de charge sur les cibles non conductrices |

| Qualité du film | Films plus denses, meilleure couverture de marche grâce au fonctionnement à basse pression |

| Applications courantes | Fabrication de semi-conducteurs, revêtements optiques de précision, gravure de surface |

| Principale limitation | Coût et complexité du système plus élevés par rapport à la pulvérisation cathodique CC |

Besoin de déposer des films isolants ou de matériaux complexes de haute qualité ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes de pulvérisation cathodique adaptés à la R&D et à la production. Notre expertise peut vous aider à sélectionner la bonne technologie de dépôt pour obtenir une qualité de film supérieure, une stabilité du processus et un contrôle précis pour vos matériaux spécifiques, que ce soit pour des applications semi-conductrices, optiques ou autres applications avancées.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre processus de dépôt de couches minces.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Moule de presse anti-fissuration pour usage en laboratoire

- Tamis de laboratoire et machines de tamisage

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD

- Comment fonctionne un réacteur de dépôt chimique en phase vapeur à filament chaud (HFCVD) ? Guide expert pour la fabrication de films de diamant

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage