À la base, un four rotatif est un four industriel à haute température utilisé pour les processus nécessitant un mélange continu, un transfert de chaleur uniforme et des conditions atmosphériques contrôlées. Ses principales applications couvrent la métallurgie, le traitement des matériaux avancés et la fabrication spécialisée, y compris la fusion de métaux comme le cuivre et l'étain, le frittage de matériaux haute performance, et même la création de grands miroirs optiques.

La caractéristique déterminante d'un four rotatif est sa capacité à utiliser la rotation mécanique pour garantir que chaque particule du matériau traité est chauffée uniformément et exposée à l'environnement chimique souhaité. Cela le rend indispensable pour les tâches où l'homogénéité est critique.

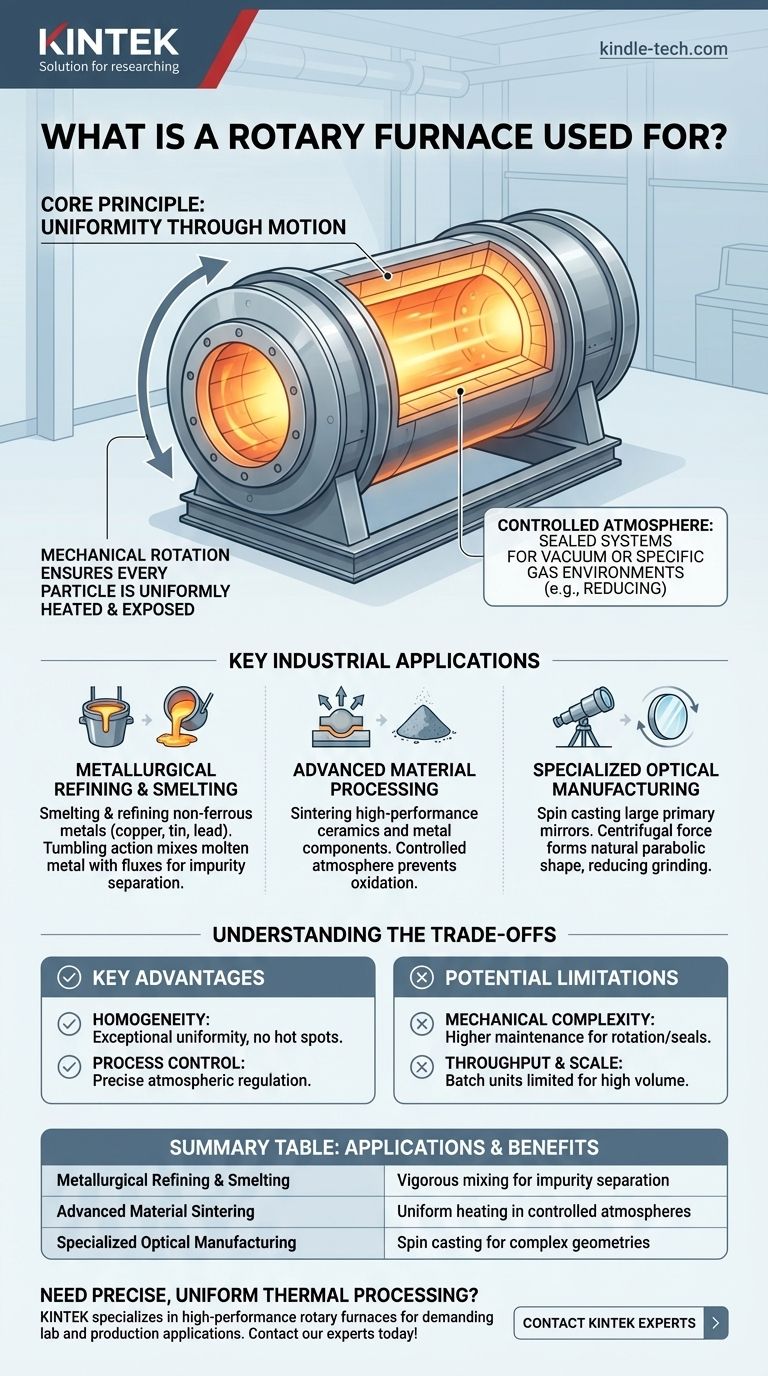

Le principe fondamental : l'uniformité par le mouvement

L'avantage fondamental d'un four rotatif réside dans sa conception cylindrique rotative. Contrairement à un four statique où le matériau peut rester non mélangé, l'action de basculement constante garantit la cohérence du processus.

Comment cela fonctionne

Un four rotatif est essentiellement une coque cylindrique qui tourne sur son axe horizontal. L'intérieur est revêtu de matériaux réfractaires — briques ou ciments résistants à la chaleur — pour protéger la coque en acier des températures extrêmes, qui peuvent dépasser 1000°C.

Le matériau est introduit par une extrémité, et la rotation le fait basculer et avancer progressivement vers l'autre extrémité, garantissant que chaque partie de la charge est exposée à la source de chaleur et à l'atmosphère interne.

L'importance du contrôle de l'atmosphère

De nombreuses conceptions, en particulier les fours tubulaires rotatifs, sont des systèmes scellés. Cela permet un contrôle précis de l'environnement interne, rendant possibles des processus qui doivent se dérouler sous vide ou sous un gaz spécifique, comme une atmosphère réductrice, pour prévenir l'oxydation.

Applications industrielles clés

La combinaison unique de chaleur, de mélange et de contrôle de l'atmosphère rend le four rotatif polyvalent pour plusieurs applications exigeantes.

Affinement et fusion métallurgiques

C'est un cas d'utilisation principal. Les fours rotatifs sont utilisés pour fondre et affiner les métaux non ferreux. L'action de basculement est cruciale pour mélanger le métal en fusion avec des fondants, ce qui aide à séparer les impuretés en une couche de laitier.

Ce processus est efficace pour produire des matériaux tels que des lingots à faible impureté, du matte de cuivre et divers alliages de plomb ou d'étain.

Traitement des matériaux avancés

Pour la science des matériaux, le four rotatif est idéal pour le frittage. Ce processus utilise la chaleur pour fusionner des poudres en une masse solide sans les faire fondre.

L'atmosphère contrôlée est essentielle ici, car elle empêche les réactions chimiques indésirables (comme l'oxydation) qui pourraient compromettre les propriétés du matériau final. Ceci est vital pour la production de céramiques et de composants métalliques haute performance.

Fabrication optique spécialisée

Dans une application très spécialisée, les fours rotatifs sont utilisés dans un processus appelé moulage par centrifugation pour créer de grands miroirs primaires pour les télescopes.

Le verre en fusion est mis en rotation à l'intérieur du four. La force centrifuge pousse le verre contre les parois, formant naturellement une surface parabolique — la forme précise nécessaire pour un miroir de télescope, ce qui réduit considérablement le besoin de rectification et de polissage ultérieurs.

Comprendre les compromis

Bien que puissant, le four rotatif n'est pas une solution universelle. Comprendre ses avantages et ses limites est essentiel pour une application appropriée.

Avantage clé : Homogénéité

Le plus grand avantage est l'uniformité exceptionnelle du produit final. Le mélange constant élimine les points chauds et assure des réactions chimiques cohérentes dans tout le lot.

Avantage clé : Contrôle du processus

La capacité de sceller la chambre permet un contrôle inégalé de l'atmosphère de traitement, ce qui est impossible dans de nombreuses conceptions de fours à sole ou statiques.

Limitation potentielle : Complexité mécanique

Le mécanisme rotatif, y compris le système d'entraînement et les joints, ajoute une complexité mécanique par rapport à un four statique. Cela peut entraîner des exigences de maintenance plus élevées pour assurer un fonctionnement fiable.

Limitation potentielle : Débit et échelle

Bien qu'il existe de grands fours rotatifs à alimentation continue pour le traitement de matériaux en vrac, les unités discontinues hautement spécialisées (comme celles pour le moulage de miroirs) sont par nature limitées en débit. La conception doit être adaptée au volume de production requis.

Faire le bon choix pour votre objectif

La sélection de la bonne technologie de traitement thermique dépend entièrement de votre matériau et du résultat souhaité.

- Si votre objectif principal est l'affinage des métaux ou la séparation des impuretés : L'action de mélange vigoureuse d'un four rotatif est idéale pour assurer une interaction complète entre le métal en fusion et les agents d'affinage.

- Si votre objectif principal est la création de poudres ou de céramiques avancées : La combinaison d'un chauffage uniforme et d'un contrôle précis de l'atmosphère est essentielle pour le frittage des matériaux sans contamination ni oxydation.

- Si votre objectif principal est la fabrication de pièces en verre ou en céramique grandes et de forme unique : La capacité de moulage par centrifugation offerte par un four rotatif offre un avantage distinct dans la formation de géométries complexes comme les miroirs paraboliques.

En fin de compte, le four rotatif excelle dans tout processus à haute température où la cohérence et l'uniformité sont des exigences fondamentales pour un résultat réussi.

Tableau récapitulatif :

| Application | Avantage clé |

|---|---|

| Affinage et fusion métallurgiques | Mélange vigoureux pour la séparation des impuretés |

| Frittage de matériaux avancés | Chauffage uniforme dans des atmosphères contrôlées |

| Fabrication optique spécialisée | Moulage par centrifugation pour géométries complexes (ex. miroirs de télescope) |

| Traitement général à haute température | Homogénéité et cohérence exceptionnelles du produit |

Besoin d'un traitement thermique précis et uniforme pour votre laboratoire ou votre ligne de production ? KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours rotatifs conçus pour les applications exigeantes comme l'affinage des métaux, le frittage des matériaux et les céramiques avancées. Nos solutions garantissent l'atmosphère contrôlée et les résultats constants dont votre recherche ou votre fabrication ont besoin. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre flux de travail de traitement thermique !

Guide Visuel

Produits associés

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif à tubes multiples zones chauffantes divisées

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

Les gens demandent aussi

- Comment les composites sont-ils traités par frittage ? Solutions de matériaux d'ingénierie grâce à la liaison thermique avancée

- Comment le mode de fonctionnement du mouvement du lit est-il sélectionné pour un four rotatif ? Optimiser le transfert de chaleur et l'homogénéité des matériaux

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité

- Qu'est-ce que la zone de séchage dans un four rotatif ? Optimisez l'efficacité avec des solutions de séchage modernes

- Quelle est la signification d'un four rotatif ? Obtenez une uniformité supérieure dans le traitement thermique continu