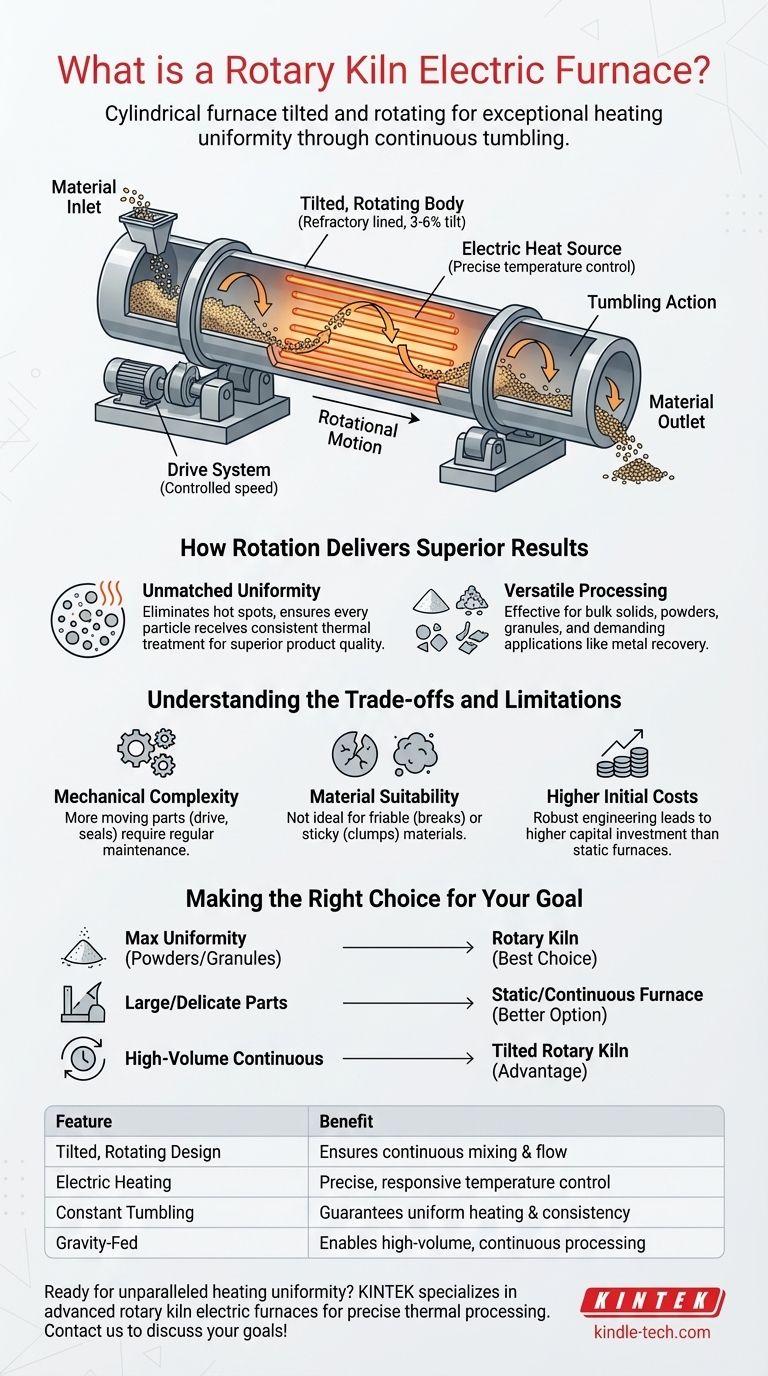

Un four électrique rotatif est un four industriel cylindrique incliné à un léger angle et tournant lentement autour de son axe. Cette conception utilise une source de chaleur électrique interne et la force de gravité pour faire culbuter, mélanger et transporter les matériaux d'une extrémité à l'autre, garantissant qu'ils sont chauffés avec une uniformité exceptionnelle.

L'objectif essentiel d'un four rotatif n'est pas simplement de chauffer le matériau, mais d'atteindre une cohérence de processus supérieure. Sa rotation constante est la clé, empêchant les points chauds et garantissant que chaque particule reçoit le même traitement thermique à mesure qu'elle traverse le four.

Les principes de conception fondamentaux

Un four électrique rotatif fonctionne selon quelques principes mécaniques et thermiques simples mais puissants. Comprendre ses composants révèle pourquoi il est si efficace pour des applications spécifiques.

Le corps incliné et rotatif

Le four principal est un long cylindre d'acier en forme de tonneau. Ce corps est revêtu de matériaux réfractaires pour résister aux températures internes extrêmes et protéger la coque extérieure en acier.

L'ensemble du cylindre est monté sur des roues de support et positionné à une légère inclinaison, généralement entre 3 % et 6 %.

Le système d'entraînement

Un puissant moteur électrique connecté à un système d'engrenages ou de roues entraîne le corps du four. Ce système fait tourner l'ensemble du cylindre à une vitesse lente et contrôlée.

Ce mouvement de rotation est fondamental pour le fonctionnement du four.

Le flux de matière

Lorsque le four tourne, le matériau à l'intérieur est continuellement soulevé sur le côté du cylindre, puis retombe.

Combinée à l'inclinaison du four, cette action de culbutage fait que le matériau se déplace progressivement du point d'entrée supérieur vers le point de sortie inférieur, assurant un flux continu.

La source de chaleur électrique

Le terme "four électrique" spécifie la méthode de chauffage. Contrairement aux fours à combustible, il utilise des éléments électriques pour générer de la chaleur.

Cela permet un contrôle de température très précis et réactif, qui peut être géré par un système informatique pour maintenir des profils de chauffage précis pour le matériau traité.

Comment la rotation offre des résultats supérieurs

La conception unique d'un four rotatif se traduit directement par des avantages de traitement significatifs, en particulier pour les solides en vrac.

Uniformité de chauffage inégalée

Le principal avantage est le chauffage uniforme. Dans un four statique, le matériau au fond et au centre peut rester plus froid que le matériau sur les bords.

Le culbutage constant à l'intérieur d'un four rotatif assure un mélange complet du matériau. Cette action élimine les gradients de température et garantit que chaque particule est exposée à la même chaleur, améliorant la qualité et la consistance du produit final.

Traitement de matériaux polyvalent

Cette conception est très efficace pour une large gamme de matériaux. Elle excelle dans le traitement des poudres, des granulés et d'autres solides en vrac.

Elle est également utilisée dans des applications exigeantes comme la récupération des métaux, où elle peut traiter la ferraille, la pâte de batterie et diverses scories en garantissant que tous les composants atteignent les températures de réaction nécessaires.

Comprendre les compromis et les limitations

Bien que puissant, la conception du four rotatif n'est pas une solution universelle. Ses caractéristiques spécifiques présentent des compromis qui doivent être pris en compte.

Complexité mécanique

Les systèmes d'entraînement, les roues de support et les joints requis pour la rotation introduisent une complexité mécanique. Ces pièces mobiles nécessitent un entretien régulier et sont des points de défaillance potentiels par rapport aux conceptions de fours statiques plus simples.

Adéquation des matériaux

L'action de culbutage peut être un inconvénient pour certains matériaux. Les produits friables ou délicats peuvent se briser, créant de la poussière ou des fines indésirables. Inversement, les matériaux collants peuvent s'agglomérer, empêchant un flux et un chauffage uniformes.

Coûts structurels et d'investissement

L'ingénierie robuste requise pour supporter et faire tourner un cylindre massif et chauffé peut entraîner des coûts d'investissement initiaux plus élevés que les alternatives statiques de capacité similaire.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de four dépend entièrement du matériau que vous traitez et du résultat souhaité.

- Si votre objectif principal est d'atteindre la plus haute uniformité de température possible pour les poudres ou les granulés : L'action de mélange d'un four rotatif est conçue à cet effet et est probablement votre meilleur choix.

- Si votre objectif principal est de traiter de grandes pièces solides ou des matériaux délicats qui ne peuvent pas être culbutés : Un four statique à batch ou un four continu non rotatif serait une option plus appropriée.

- Si votre objectif principal est le traitement continu à haut volume de solides en vrac : La nature auto-transportante et alimentée par gravité d'un four rotatif incliné offre un avantage distinct pour les opérations automatisées 24 heures sur 24.

En comprenant son principe fondamental de chauffage par le mouvement, vous pouvez déterminer si un four électrique rotatif est l'outil optimal pour atteindre vos objectifs spécifiques de traitement des matériaux.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Conception inclinée et rotative | Assure un mélange et un flux continus des matériaux |

| Éléments chauffants électriques | Fournit un contrôle précis et réactif de la température |

| Action de culbutage constante | Garantit un chauffage uniforme et une consistance supérieure du produit |

| Transport par gravité | Permet un traitement continu à haut volume |

Prêt à atteindre une uniformité de chauffage inégalée dans votre laboratoire ou votre ligne de production ? KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les fours électriques rotatifs conçus pour le traitement thermique précis des poudres, des granulés et des solides en vrac. Nos solutions garantissent des résultats constants, une qualité de produit améliorée et un fonctionnement continu efficace. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut répondre à vos objectifs spécifiques de traitement des matériaux !

Guide Visuel

Produits associés

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four tubulaire rotatif à zones de chauffage multiples et corps ouvrant

- Four tubulaire rotatif à fonctionnement continu scellé sous vide

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four rotatif à vide de laboratoire Four rotatif à tube

Les gens demandent aussi

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité

- Quel est l'équipement de laboratoire pour la pyrolyse ? Choisir le bon réacteur pour votre recherche

- Comment les composites sont-ils traités par frittage ? Solutions de matériaux d'ingénierie grâce à la liaison thermique avancée

- Comment le contrôle précis de la température impacte-t-il le frittage des alliages TiAl ? Maîtriser le développement de la microstructure

- Qu'est-ce qu'un réacteur à four rotatif ? Un guide du traitement thermique industriel