En science des matériaux et en fabrication, un four de frittage est une chambre de traitement thermique à haute température conçue pour lier des matériaux en poudre en une masse solide et cohérente. Il y parvient en chauffant le matériau à une température inférieure à son point de fusion, permettant la diffusion atomique pour fusionner les particules, ce qui augmente la résistance et la densité du matériau. Ces fours sont des outils essentiels dans des domaines comme la céramique, la métallurgie et l'électronique pour créer des composants de haute performance.

La fonction principale d'un four de frittage n'est pas seulement d'appliquer de la chaleur, mais de contrôler précisément l'environnement — y compris l'atmosphère, la pression et la température — pour obtenir des propriétés matérielles spécifiques. Le "meilleur" four est simplement celui qui offre les contrôles exacts requis par votre matériau.

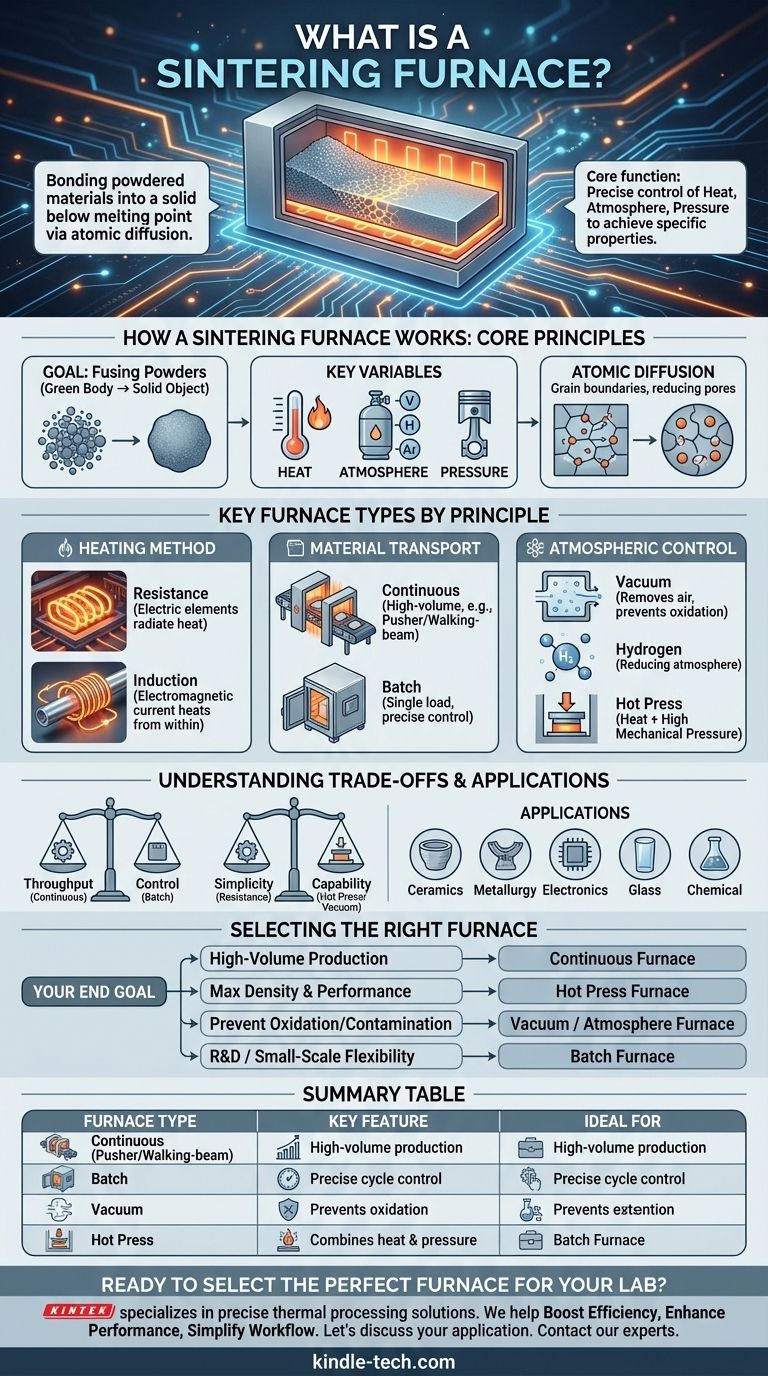

Comment fonctionne un four de frittage : Les principes fondamentaux

Un four de frittage fonctionne sur quelques variables fondamentales qui déterminent la qualité finale du produit. Comprendre ces principes est essentiel pour choisir la bonne technologie pour une application.

L'objectif : Fusionner les poudres en solides

Le frittage transforme un ensemble de particules lâchement tassées, connu sous le nom de "corps vert", en un objet dense et solide. La chaleur élevée encourage les atomes à se déplacer à travers les limites des particules, créant de fortes liaisons chimiques et réduisant l'espace poreux entre elles.

Les variables clés : Chaleur, atmosphère et pression

Chaque processus de frittage est un équilibre délicat entre trois facteurs. La chaleur fournit l'énergie nécessaire à la diffusion atomique. L'atmosphère à l'intérieur du four — qu'il s'agisse d'un vide, d'un gaz inerte comme l'argon, ou d'un gaz réactif comme l'hydrogène — empêche les réactions chimiques indésirables comme l'oxydation. Dans certains cas, une pression externe est appliquée pour accélérer considérablement la densification.

Types de fours clés par principe de fonctionnement

Les fours de frittage sont mieux classés selon la manière dont ils génèrent de la chaleur, dont ils déplacent le matériau à travers le four et dont ils contrôlent l'environnement de traitement.

Méthode de chauffage : Résistance vs. Induction

La distinction la plus courante est la méthode de génération de chaleur.

Les fours à résistance utilisent des éléments chauffants électriques pour convertir l'énergie électrique en chaleur, qui rayonne ensuite vers le matériau. C'est une approche courante et polyvalente.

Les fours à induction utilisent l'induction électromagnétique. Un courant alternatif puissant crée un champ magnétique qui induit un courant électrique directement dans le matériau métallique ou conducteur, le faisant chauffer de l'intérieur.

Transport des matériaux : Continu vs. Discontinu (Batch)

Les fours sont également définis par leur flux de production.

Les fours continus sont conçus pour la production à grand volume. Les fours à pousseurs déplacent les matériaux à travers les zones de chaleur sur une série de plateaux ou de "bateaux" en un train continu. Les fours à poutres marchantes utilisent un mécanisme plus complexe qui soulève, avance et abaisse le matériau, ce qui peut réduire la friction et les contraintes sur les pièces.

Les fours discontinus (batch), tels que de nombreux modèles sous vide ou à pressage à chaud, traitent une seule charge à la fois. Cette méthode offre un contrôle précis sur l'ensemble du cycle et est idéale pour la recherche, la production à petite échelle ou les matériaux nécessitant des profils de chauffage et de refroidissement complexes.

Contrôle atmosphérique : Fours de process spécialisés

De nombreux matériaux avancés exigent des environnements hautement contrôlés pour atteindre les propriétés souhaitées.

Un four de frittage sous vide élimine l'air de la chambre pour créer un vide. Ceci est essentiel pour prévenir l'oxydation et la contamination, conduisant à une pureté plus élevée et de meilleures performances dans les matériaux réactifs.

Un four de frittage à hydrogène est utilisé pour les matériaux qui nécessitent une atmosphère réductrice, souvent pour le frittage ou le recuit de métaux et d'alliages spécifiques.

Un four de frittage par pressage à chaud combine haute température et haute pression mécanique sous vide. Cette double action accélère considérablement le processus de densification, permettant de créer des matériaux presque 100 % denses avec des structures de grains exceptionnellement fines.

Comprendre les compromis

Le choix d'un four de frittage implique d'équilibrer la capacité avec la complexité opérationnelle et le coût. Aucune conception unique n'est universellement supérieure.

Traitement continu vs. discontinu

Les fours continus, comme les modèles à pousseurs et à poutres marchantes, offrent un excellent débit pour la production de masse mais sont moins flexibles. Les fours discontinus offrent un contrôle et une polyvalence supérieurs pour les processus complexes ou les types de produits multiples, mais ont une production plus faible.

Simplicité vs. Capacité

Un four à résistance de base est relativement simple et abordable. En revanche, un four à pressage à chaud ou un four sous vide hautement contrôlé est un système beaucoup plus complexe et coûteux, justifié uniquement lorsque les propriétés du matériau l'exigent absolument.

Échelle de production

Les fours sont disponibles dans une gamme de tailles, des petites unités de laboratoire aux grands modèles industriels capables de traiter des centaines d'unités par cycle. Le choix dépend entièrement de la demande de production et de l'espace disponible dans l'installation.

Où sont utilisés les fours de frittage ?

Les applications du frittage sont vastes et couvrent de nombreuses industries de haute technologie.

Ces fours sont fondamentaux dans la céramique, la métallurgie, l'électronique, la fabrication du verre et l'industrie chimique. Ils sont utilisés pour le grillage de poudres, les expériences à haute température, la création de matériaux réfractaires et la production de composants spécialisés pour les machines et les bâtiments.

Sélectionner le bon four pour votre application

Votre choix final dépend de votre objectif. Le matériau avec lequel vous travaillez et les propriétés que vous devez obtenir dicteront la technologie requise.

- Si votre objectif principal est la production à grand volume d'une pièce constante : Un four continu à pousseurs ou à poutres marchantes offre le débit nécessaire.

- Si votre objectif principal est d'atteindre une densité et des performances maximales du matériau : Un four de frittage par pressage à chaud est le choix définitif grâce à l'ajout de haute pression.

- Si votre objectif principal est de prévenir l'oxydation ou la contamination dans les matériaux sensibles : Un four sous vide ou à atmosphère contrôlée (par exemple, hydrogène) est non négociable.

- Si votre objectif principal est la recherche, le développement ou les travaux personnalisés à petite échelle : Un four discontinu polyvalent offre la meilleure flexibilité pour expérimenter différents matériaux et cycles de processus.

En fin de compte, la compréhension de ces principes fondamentaux vous permet de sélectionner un four qui fonctionne comme un outil précis pour votre défi spécifique en ingénierie des matériaux.

Tableau récapitulatif :

| Type de four | Caractéristique clé | Idéal pour |

|---|---|---|

| Continu (Pousseur/Poutre marchante) | Production à grand volume | Fabrication de masse de pièces constantes |

| Discontinu (Batch) | Contrôle précis du cycle | R&D, production à petite échelle, matériaux complexes |

| Sous vide | Prévient l'oxydation/la contamination | Matériaux sensibles et de haute pureté |

| Pressage à chaud | Combine chaleur et haute pression | Densité maximale et structures à grains fins |

Prêt à choisir le four de frittage parfait pour votre laboratoire ?

Choisir le bon four est essentiel pour atteindre vos propriétés matérielles et vos objectifs de production. KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant les solutions de traitement thermique précises dont votre laboratoire a besoin.

Nous pouvons vous aider à :

- Augmenter l'efficacité : Trouvez le four idéal pour votre échelle de production, de la R&D à la production à grand volume.

- Améliorer les performances des matériaux : Tirez parti des atmosphères contrôlées (vide, hydrogène) et de la pression pour des résultats supérieurs.

- Simplifier votre flux de travail : Obtenez des conseils d'experts sur la meilleure technologie pour la céramique, la métallurgie et l'électronique.

Discutons de votre application spécifique. Contactez nos experts dès aujourd'hui pour trouver le four de frittage qui mènera à votre succès.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quels sont les avantages du frittage sous vide ? Obtenir une pureté, une résistance et des performances supérieures

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022

- Quelle est la pression pour le frittage sous vide ? Atteindre une pureté et une densité optimales des matériaux

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Densité supérieure pour le Fe3Al nanocristallin

- Quels sont les avantages d'un four de pressage à chaud sous vide ? Obtenir des céramiques NTC de haute densité avec une stabilité supérieure.