Dans le contexte de la porcelaine, le frittage est le processus de cuisson critique qui transforme un objet fragile et poreux fait de particules d'argile en une pièce finale dense, solide et vitrifiée. Cette transformation se produit grâce à une chaleur intense, qui provoque la fusion des particules individuelles en une masse unique et solide sans jamais atteindre le point de fusion complet du matériau.

Le frittage ne consiste pas simplement à chauffer le matériau. C'est un processus contrôlé au niveau atomique qui élimine les espaces vides entre les particules, modifiant fondamentalement la structure interne de la porcelaine pour lui conférer sa résistance caractéristique et sa qualité vitreuse et non poreuse.

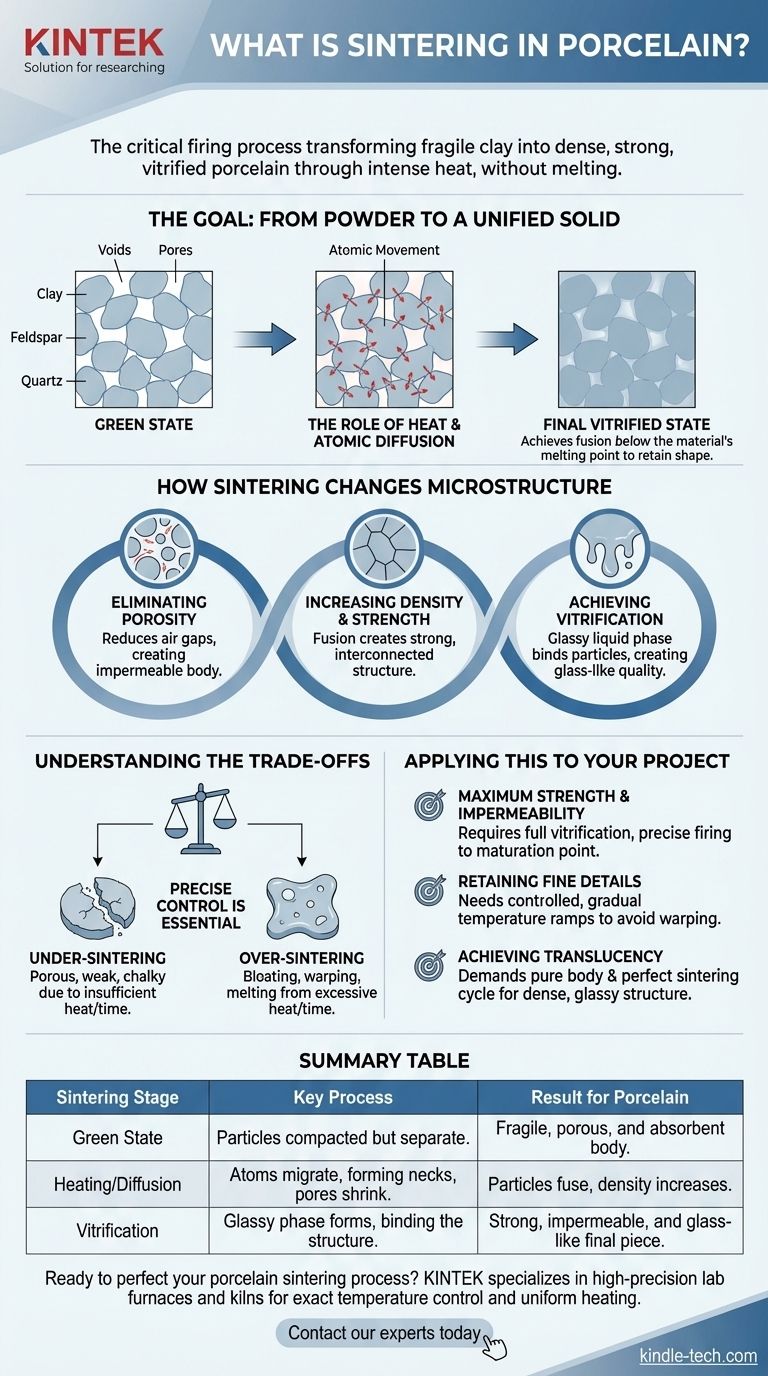

L'objectif : de la poudre à un solide unifié

L'état "cru"

Avant la cuisson, un objet en porcelaine est à son état "cru" (green state). C'est essentiellement une masse compactée de particules individuelles d'argile, de feldspath et de quartz maintenues ensemble par de faibles liaisons mécaniques, ce qui le rend extrêmement fragile.

Le rôle de la chaleur et de la diffusion atomique

Pendant le frittage, une chaleur intense énergise les atomes à l'intérieur de ces particules. Cette énergie provoque la migration, ou diffusion, des atomes à travers les frontières où les particules se touchent.

Ce mouvement atomique construit efficacement des "cols" ou des ponts entre les particules adjacentes. Au fur et à mesure que le processus se poursuit, ces cols grandissent, rapprochant les particules et éliminant systématiquement les pores remplis d'air entre elles.

Pourquoi « sans fusion » est critique

La clé du frittage est qu'il réalise cette fusion en dessous de la température de fusion complète du matériau. Si la porcelaine fondait complètement, elle perdrait sa forme et s'effondrerait en une flaque.

Le frittage permet à la pièce de conserver sa forme prévue tout en subissant une augmentation radicale de sa densité et de sa résistance.

Comment le frittage modifie la microstructure de la porcelaine

Élimination de la porosité

Le changement le plus significatif lors du frittage est la réduction et l'élimination des pores. À l'état cru, ces espaces d'air rendent le matériau faible et absorbant. Le frittage ferme ces vides, créant un corps dense et imperméable.

Augmentation de la densité et de la résistance

À mesure que les pores sont éliminés, la densité du matériau augmente considérablement. La fusion des joints de grains crée une structure solide et interconnectée capable de résister à des contraintes mécaniques importantes, caractéristique déterminante de la porcelaine de haute qualité.

Atteindre la vitrification

Pour la porcelaine, une partie cruciale du frittage est la vitrification. C'est le processus par lequel certains composants, comme le feldspath, fondent pour former un liquide vitreux. Cette phase liquide pénètre dans les pores restants et agit comme un solvant pour d'autres particules, comme le quartz, liant le tout en une structure vitreuse exceptionnellement solide lors du refroidissement.

Comprendre les compromis

Obtenir un frittage parfait nécessite un contrôle précis, car des erreurs peuvent ruiner le produit final. Comprendre l'équilibre entre le temps et la température est essentiel.

Le risque de sous-frittage

Si la porcelaine n'est pas chauffée à une température suffisamment élevée ou pendant une durée suffisante, le processus de frittage sera incomplet.

La pièce résultante sera poreuse, faible et crayeuse. Elle manquera de la résistance, de la durabilité et des propriétés non absorbantes de la vraie porcelaine.

Le danger du sur-frittage

Inversement, une chaleur ou un temps excessif peuvent être tout aussi destructeurs. Cela peut entraîner un gonflement, où les gaz piégés se dilatent et créent des bulles à l'intérieur du corps.

Cela peut également provoquer la déformation, l'affaissement ou même la fusion de la pièce, détruisant sa forme prévue. C'est pourquoi un contrôle précis de la température dans le four est non négociable.

Application à votre projet

Vos objectifs pour la pièce finale dictent la précision requise dans le processus de frittage.

- Si votre objectif principal est une résistance et une imperméabilité maximales : Vous devez obtenir une vitrification complète, ce qui nécessite un cycle de cuisson précis qui atteint le point de maturation du matériau sans surcuisson.

- Si votre objectif principal est de conserver les détails fins et une forme complexe : Votre cycle de cuisson nécessite des augmentations de température contrôlées et graduelles (rampes) pour assurer une distribution uniforme de la chaleur et minimiser le risque de contrainte ou de déformation.

- Si votre objectif principal est d'obtenir la translucidité : Cela exige à la fois un corps de porcelaine très pur et un cycle de frittage parfait qui crée une structure interne vitreuse dense pour permettre à la lumière de passer.

Maîtriser les principes du frittage est la clé pour libérer tout le potentiel de la porcelaine.

Tableau récapitulatif :

| Étape du frittage | Processus clé | Résultat pour la porcelaine |

|---|---|---|

| État cru | Les particules sont compactées mais séparées. | Corps fragile, poreux et absorbant. |

| Chauffage/Diffusion | Les atomes migrent, formant des cols entre les particules. | Les particules fusionnent, les pores se rétrécissent, la densité augmente. |

| Vitrification | Phase vitreuse formée à partir du feldspath, liant la structure. | Pièce finale solide, imperméable et vitreuse. |

Prêt à perfectionner votre processus de frittage de la porcelaine ? KINTEK se spécialise dans les fours de laboratoire et les fours de cuisson de haute précision qui offrent le contrôle exact de la température et le chauffage uniforme requis pour une vitrification impeccable. Que vous visiez une résistance maximale, la conservation des détails complexes ou une translucidité parfaite, nos équipements sont conçus pour répondre aux exigences rigoureuses des environnements de laboratoire et d'atelier. Contactez nos experts dès aujourd'hui pour trouver la solution de frittage idéale pour votre projet !

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- À quelle température la céramique fond-elle ? Un guide sur la résistance thermique de la céramique

- Quelle est la température de combustion d'un four ? De 200°C à 3000°C, cela dépend de vos besoins

- Quelle est la température d'un four à moufle pour la détermination des cendres ? Aperçus clés pour des résultats précis

- La céramique se casse-t-elle avec la chaleur ? Le véritable coupable est le choc thermique

- Quelles sont les applications des fours à moufle ? Outils essentiels pour les processus à haute température