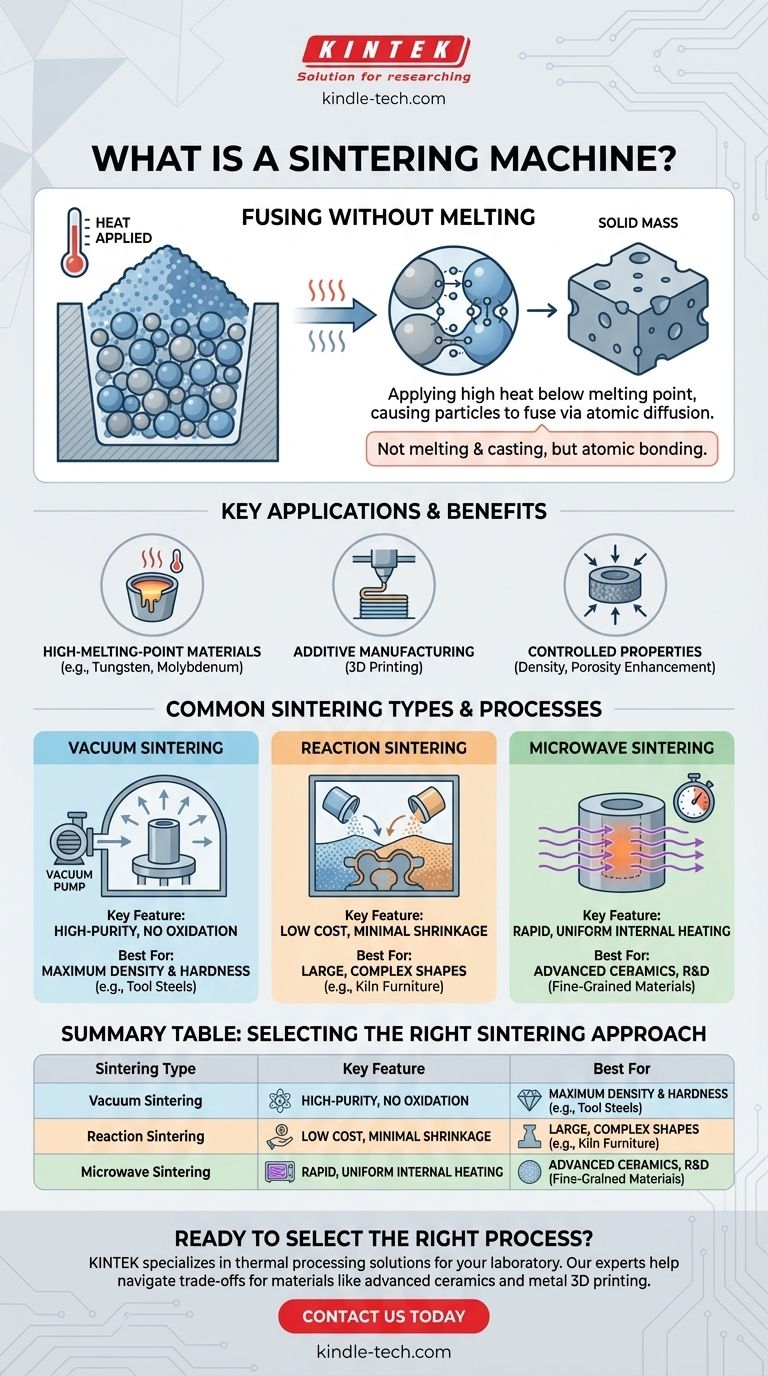

À la base, une machine de frittage est un équipement industriel spécialisé conçu pour compacter et former une masse solide de matériau à partir d'une poudre ou d'une autre forme lâche. Elle y parvient en appliquant une chaleur élevée et souvent une pression, mais de manière critique, elle fonctionne en dessous du point de fusion du matériau, ce qui provoque la fusion des particules à leurs points de contact.

Le frittage n'est pas un processus de fusion et de moulage ; c'est une méthode de diffusion atomique qui lie les particules en une pièce cohérente et solide. Cette différence fondamentale en fait un outil indispensable pour travailler avec des matériaux à haut point de fusion et pour créer des composants aux propriétés précisément contrôlées comme la densité et la porosité.

Le principe fondamental : fusionner sans fondre

Comment fonctionne le frittage

Le processus commence par un matériau en poudre ou un agrégat lâche, qui est souvent placé dans un moule. La machine de frittage chauffe ensuite ce matériau à une température élevée, excitant les atomes.

Cette énergie thermique provoque la migration des atomes à travers les limites des particules individuelles, créant des "cols" ou des ponts entre elles. Avec le temps, ces ponts se développent, rapprochant les particules, réduisant l'espace vide (porosité) entre elles et formant un objet solide.

Applications et avantages clés

Le frittage n'est pas une solution universelle ; il est choisi pour des avantages spécifiques et puissants.

Il est essentiel pour le traitement des matériaux ayant des points de fusion extrêmement élevés, tels que le tungstène et le molybdène, qui seraient difficiles ou économiquement irréalisables à fondre et à mouler.

Dans la fabrication additive (impression 3D), le frittage est utilisé pour fusionner sélectivement des poudres métalliques ou céramiques couche par couche, permettant la création de formes personnalisées très complexes avec un contrôle accru et une consommation d'énergie réduite par rapport à la fusion. Il permet également d'améliorer les propriétés des matériaux en réduisant la porosité de surface.

Types courants de machines et de procédés de frittage

Le terme "machine de frittage" englobe plusieurs technologies différentes, chacune adaptée à des matériaux et des résultats spécifiques.

Frittage sous vide

Ce processus se déroule dans une chambre à vide. En éliminant l'air et les autres gaz, la machine empêche l'oxydation et d'autres réactions chimiques indésirables pendant le chauffage.

Le principal avantage est la production de pièces frittées avec une excellente densification, une grande pureté et une dureté supérieure. Le système de vide élimine activement les gaz libérés par la matière première, garantissant un produit final stable et propre.

Frittage par réaction

Dans cette méthode, une réaction chimique est intentionnellement déclenchée au sein du matériau pendant le processus de chauffage. Cette réaction favorise la formation et la liaison du produit final.

Le frittage par réaction est apprécié pour son faible coût de production et son retrait minimal, ce qui le rend idéal pour la préparation de structures grandes ou de formes complexes comme les composants de fours à haute température, les échangeurs de chaleur et les miroirs optiques.

Frittage par micro-ondes

Contrairement aux fours conventionnels qui chauffent de l'extérieur vers l'intérieur, le frittage par micro-ondes génère de la chaleur directement à l'intérieur du matériau lui-même. Cela conduit à un chauffage très rapide et plus uniforme.

Cette approche est extrêmement économe en énergie et rapide, en particulier pour les petites pièces. Elle excelle à préserver des structures à grains très fins dans des matériaux comme les biocéramiques avancées, mais son application peut être limitée par la capacité du matériau à interagir avec les micro-ondes et par les tailles de lots relativement petites.

Comprendre les compromis

Choisir un processus de frittage nécessite de comprendre ses limitations inhérentes et d'équilibrer des priorités concurrentes.

Contraintes de matériaux et de formes

Tous les matériaux ne conviennent pas à toutes les méthodes de frittage. Le frittage par micro-ondes, par exemple, nécessite des poudres avec des propriétés spécifiques pour absorber efficacement l'énergie des micro-ondes. La profondeur de pénétration des micro-ondes peut également limiter la taille de la pièce traitée.

Débit vs. Précision

Il y a souvent un compromis entre la vitesse de production et la qualité de la pièce finale. Le frittage par micro-ondes offre une vitesse et un contrôle des propriétés exceptionnels pour un seul composant, mais ne convient pas à la production de masse.

Inversement, d'autres méthodes industrielles sont conçues pour un débit élevé, parfois au détriment du contrôle microstructural fin offert par des techniques plus avancées.

Gestion des impuretés et de la porosité

Bien que le frittage sous vide soit excellent pour produire des pièces de haute pureté, l'équipement est complexe et coûteux. L'objectif du frittage est généralement de réduire la porosité, mais atteindre une densification complète peut être difficile et coûteux.

Choisir la bonne approche de frittage

Votre objectif final détermine la technologie de frittage la plus appropriée pour la tâche.

- Si votre objectif principal est une grande pureté et une densité maximale : Le frittage sous vide est le choix supérieur pour éliminer les contaminants et obtenir des propriétés mécaniques exceptionnelles.

- Si votre objectif principal est la production rentable de formes grandes et complexes : Le frittage par réaction offre un avantage distinct grâce à son faible retrait, permettant une fabrication proche de la forme finale à des températures plus basses.

- Si votre objectif principal est le prototypage rapide ou le développement de matériaux avancés : Le frittage par micro-ondes offre des cycles de chauffage rapides et un contrôle thermique précis, ce qui le rend idéal pour la recherche et la production de céramiques à grains fins.

Comprendre ces principes fondamentaux et ces variations vous permet de sélectionner le processus de fabrication précis pour votre matériau et votre application spécifiques.

Tableau récapitulatif :

| Type de frittage | Caractéristique clé | Idéal pour |

|---|---|---|

| Frittage sous vide | Haute pureté, pas d'oxydation | Densité et dureté maximales (ex: aciers à outils) |

| Frittage par réaction | Faible coût, retrait minimal | Formes grandes et complexes (ex: mobilier de four) |

| Frittage par micro-ondes | Chauffage interne rapide et uniforme | Céramiques avancées, R&D, matériaux à grains fins |

Prêt à choisir le bon processus de frittage pour votre laboratoire ?

Le choix de la bonne technologie de frittage est essentiel pour atteindre les propriétés matérielles souhaitées, qu'il s'agisse d'une grande pureté, de formes complexes ou d'un prototypage rapide. KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant les solutions de traitement thermique précises dont votre laboratoire a besoin.

Nos experts peuvent vous aider à naviguer entre les compromis du frittage sous vide, par réaction et par micro-ondes pour trouver la correspondance parfaite pour vos matériaux et applications, des céramiques avancées à l'impression 3D métallique.

Contactez-nous dès aujourd'hui pour discuter de vos exigences de projet et découvrir comment les solutions de frittage de KINTEK peuvent améliorer votre recherche et développement.

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Autoclave Stérilisateur de Laboratoire Machine de Stérilisation de Poudre d'Herbes pour Plantes

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

- Presse à chaud sous vide automatique à écran tactile

Les gens demandent aussi

- Qu'est-ce que le moulage par presse à chaud ? Obtenez une densité supérieure et des formes complexes grâce à la chaleur et à la pression

- Pourquoi une presse hydraulique chauffée de laboratoire est-elle nécessaire pour les stratifiés composites ? Atteindre une intégrité structurelle sans vide

- Quels sont les avantages et les inconvénients de l'estampage à chaud ? Libérez la résistance ultra-élevée pour les pièces automobiles

- Comment fonctionne le pressage à chaud ? Atteindre la densité maximale pour les matériaux avancés

- Quel est l'avantage d'utiliser le formage par presse à chaud ? Obtenir des pièces plus solides et plus complexes