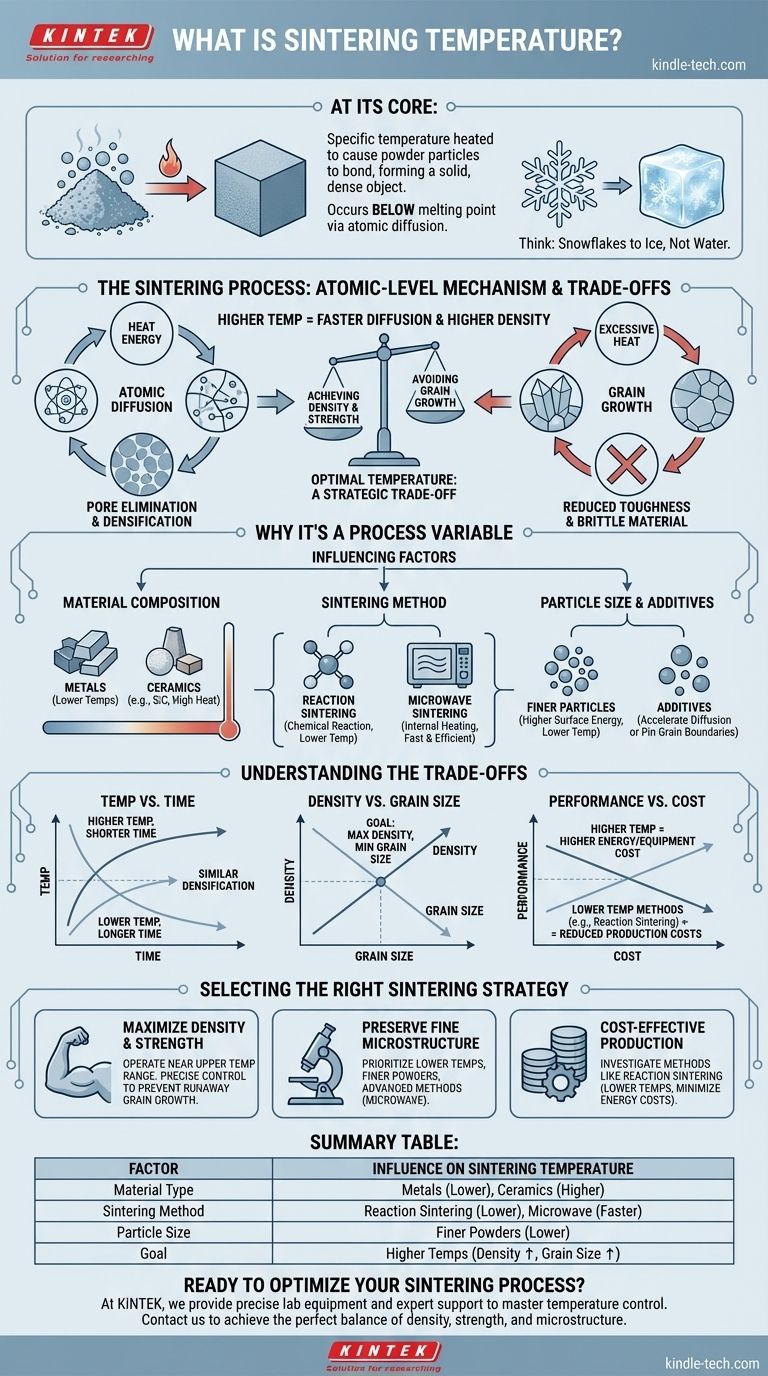

À la base, la température de frittage est la température spécifique à laquelle un matériau pulvérulent est chauffé pour amener ses particules individuelles à se lier entre elles, formant un objet solide et dense. Ce processus se produit en dessous du point de fusion du matériau, reposant sur la diffusion atomique plutôt que sur la liquéfaction pour consolider la poudre en une masse cohérente. La température précise est l'une des variables les plus critiques de tout le processus de frittage.

La température de frittage n'est pas une propriété matérielle fixe, mais un paramètre de processus crucial que vous devez contrôler. La température optimale représente un compromis stratégique entre l'obtention de la densité souhaitée, le contrôle de la microstructure finale du matériau et la gestion des coûts et du temps de production.

Le rôle de la température dans le processus de frittage

Pour comprendre pourquoi cette température est si importante, nous devons examiner ce qui se passe au niveau microscopique. Le frittage vise fondamentalement à réduire l'énergie de surface d'un ensemble de particules en les transformant en un matériau massif solide.

De la poudre au solide : le mécanisme au niveau atomique

La chaleur fournit l'énergie thermique nécessaire aux atomes pour se déplacer, ou diffuser, à travers les frontières des particules adjacentes. Ce mouvement atomique ferme les pores entre les particules, les faisant fusionner et la pièce globale se contracter et se densifier.

Ce processus est distinct de la fusion. Pensez-y comme si vous pressiez des flocons de neige lâches ensemble pour former un morceau de glace solide ; les flocons se lient sans jamais se transformer en eau. Dans le frittage, la chaleur fournit l'énergie nécessaire à cette liaison.

Atteindre la densité et la résistance

Généralement, des températures de frittage plus élevées accélèrent le taux de diffusion atomique. Cela conduit à une élimination plus rapide des pores et donne un produit final avec une densité plus élevée et une plus grande résistance mécanique.

Le problème de la croissance des grains

Cependant, une chaleur excessive provoque un phénomène concurrent : la croissance des grains. Pendant que les particules fusionnent, les structures cristallines individuelles (grains) au sein du matériau ont également tendance à grossir. Des températures trop élevées peuvent entraîner des grains gros et grossiers, ce qui réduit souvent la ténacité du matériau et peut le rendre plus cassant.

Pourquoi la température de frittage est une variable de processus

La température de frittage idéale n'est pas un chiffre unique que vous pouvez trouver dans un manuel. Elle dépend fortement du matériau, des objectifs de fabrication et de la méthode spécifique utilisée.

Influence de la composition du matériau

Différentes classes de matériaux ont des plages de température de frittage très différentes. Les métaux sont généralement frittés à des températures plus basses que les céramiques avancées comme le carbure de silicium, qui nécessitent une chaleur très élevée pour initier la diffusion.

Impact de la méthode de frittage

La manière dont la chaleur est appliquée influence considérablement le profil de température requis.

- Le frittage par réaction utilise une réaction chimique au sein de l'agglomérat de poudre pour faciliter le processus de liaison. Cela permet une densification à une température de frittage nettement inférieure, réduisant les coûts énergétiques et le rendant adapté aux structures grandes et complexes.

- Le frittage par micro-ondes chauffe le matériau de l'intérieur plutôt que par une source externe. Cela peut être beaucoup plus rapide et plus économe en énergie, mais est souvent limité aux petites pièces et à certains matériaux qui se couplent bien avec les micro-ondes.

Le rôle de la taille des particules et des additifs

Les particules de départ plus petites ont une énergie de surface plus élevée, ce qui fournit une plus grande force motrice pour le frittage. Par conséquent, les poudres plus fines peuvent souvent être densifiées à des températures plus basses. Des additifs peuvent également être introduits dans la poudre pour accélérer la diffusion ou épingler les joints de grains, empêchant une croissance excessive.

Comprendre les compromis

Le choix d'une température de frittage est toujours un exercice d'équilibre entre des facteurs concurrents. Il n'y a pas de température « idéale » unique, seulement celle qui est optimale pour votre objectif spécifique.

Température contre temps

Vous pouvez souvent obtenir un niveau de densification similaire en chauffant à une température plus basse pendant une durée plus longue, ou à une température plus élevée pendant un temps plus court. Cette relation est essentielle pour optimiser le débit de production et la consommation d'énergie.

Densité contre taille de grain

C'est le dilemme classique du frittage. L'objectif est généralement d'atteindre une densité maximale tout en maintenant la taille de grain la plus petite possible. Cela nécessite un contrôle précis non seulement de la température maximale, mais de l'ensemble du cycle de chauffage et de refroidissement.

Performance contre coût

Des températures plus élevées nécessitent plus d'énergie et des fours plus avancés et coûteux. Des méthodes comme le frittage par réaction sont attrayantes précisément parce que leurs exigences de température plus basses peuvent entraîner une réduction significative des coûts de production sans sacrifier la performance pour certaines applications.

Sélectionner la bonne stratégie de frittage

Votre choix de température de frittage doit être directement guidé par les propriétés visées du composant final.

- Si votre objectif principal est de maximiser la densité et la résistance : Vous devrez probablement fonctionner près de l'extrémité supérieure de la plage de frittage du matériau, avec un contrôle précis pour éviter la croissance incontrôlée des grains.

- Si votre objectif principal est de préserver une microstructure à grains fins : Privilégiez les températures de frittage plus basses, les poudres de départ plus fines et potentiellement des méthodes avancées comme le frittage par micro-ondes pour limiter la croissance des grains.

- Si votre objectif principal est la production rentable de grandes pièces : Étudiez des méthodes comme le frittage par réaction qui fonctionnent à des températures plus basses pour minimiser les coûts énergétiques et les contraintes thermiques.

Maîtriser la température de frittage ne consiste pas seulement à atteindre un chiffre ; il s'agit de contrôler stratégiquement l'énergie pour transformer la poudre en performance.

Tableau récapitulatif :

| Facteur | Influence sur la température de frittage |

|---|---|

| Type de matériau | Les métaux nécessitent des températures plus basses que les céramiques comme le carbure de silicium. |

| Méthode de frittage | Le frittage par réaction utilise des températures plus basses ; le frittage par micro-ondes peut être plus rapide. |

| Taille des particules | Les poudres plus fines peuvent souvent être frittées à des températures plus basses. |

| Objectif (Densité vs Taille de grain) | Des températures plus élevées augmentent la densité mais peuvent entraîner des grains plus gros et plus faibles. |

Prêt à optimiser votre processus de frittage pour des résultats supérieurs ?

Chez KINTEK, nous nous spécialisons dans la fourniture de l'équipement de laboratoire précis et du support expert dont vous avez besoin pour maîtriser le contrôle de la température de vos matériaux pulvérulents. Que vous travailliez avec des métaux, des céramiques ou des composites avancés, nos fours et consommables sont conçus pour vous aider à atteindre l'équilibre parfait entre densité, résistance et microstructure.

Laissez notre équipe vous aider à choisir l'équipement adapté pour atteindre vos objectifs spécifiques de performance et de coût. Contactez KINTEK dès aujourd'hui pour discuter des besoins de votre laboratoire en matière de frittage !

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quel rôle jouent les homogénéisateurs haute pression ou les désintégrateurs cellulaires ultrasoniques dans le traitement mécanique de la nanocellulose ?

- Quelle machine est utilisée pour la taille des diamants ? Découvrez la technologie laser qui façonne les pierres précieuses

- Qu'est-ce qui indique la pureté des métaux précieux ? Le guide définitif des poinçons et des marques d'essai

- À quoi sert le forgeage à chaud ? Fabrication de composants métalliques critiques à haute résistance

- Quels sont les inconvénients du processus de trempe isotherme (Austempering) ? Limitations clés et compromis

- Pourquoi un système de distillation sous vide est-il nécessaire lors de la synthèse des esters allyliques de colophane ? Protéger l'intégrité du produit

- Quelle est la différence entre la biomasse et l'énergie de biomasse ? Libérez la puissance des ressources renouvelables

- Comment fonctionne le Rotavapor ? Maîtriser l'évaporation douce et à basse température des solvants