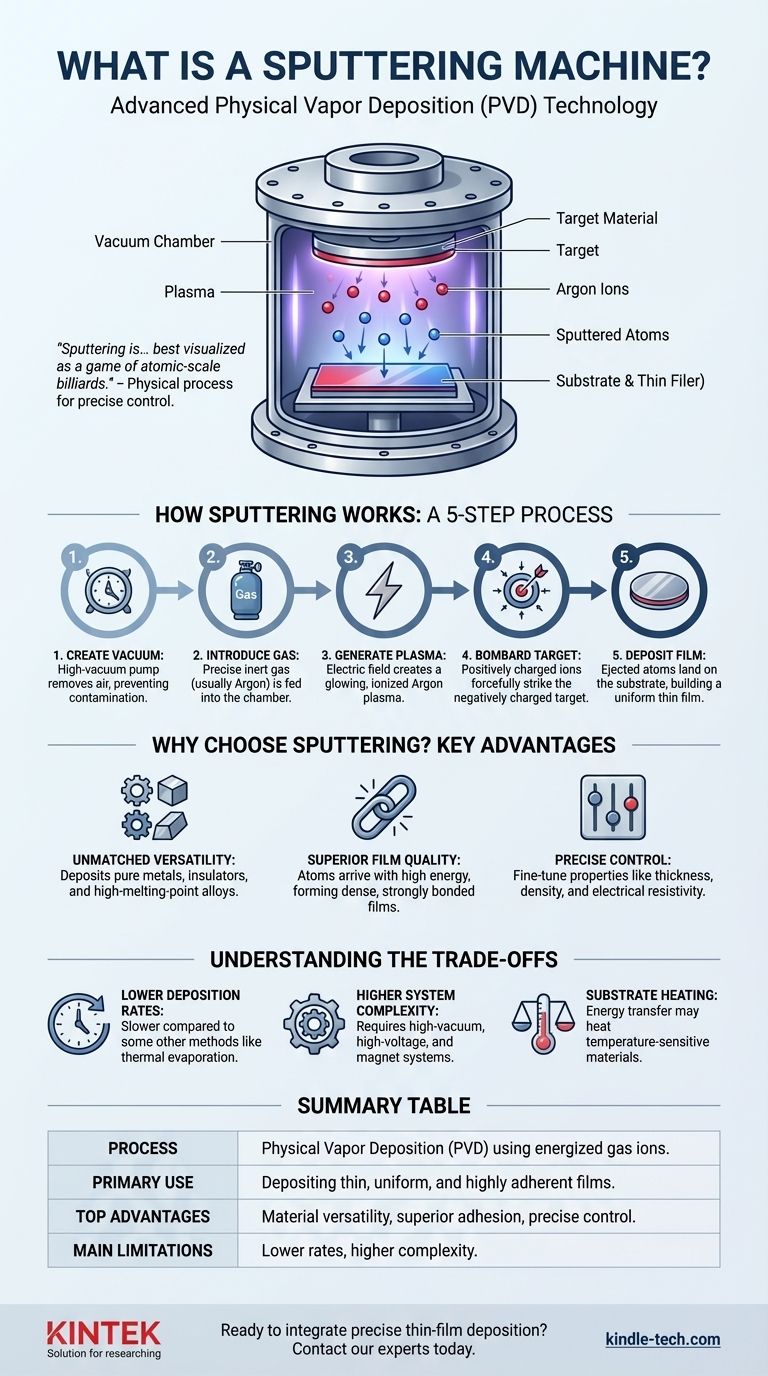

À la base, une machine de pulvérisation cathodique est un système de revêtement de haute technologie qui dépose des couches de matériau exceptionnellement minces sur une surface, appelée substrat. Elle fonctionne à l'intérieur d'une chambre à vide en utilisant des ions de gaz énergisés pour arracher physiquement des atomes d'un matériau source (la « cible »), qui se déposent ensuite sur le substrat pour former un film uniforme. Ce processus est une forme de dépôt physique en phase vapeur (PVD).

La pulvérisation cathodique n'est pas un processus chimique ; c'est un processus physique, que l'on peut visualiser comme un jeu de billard à l'échelle atomique. Comprendre ce mécanisme de transfert de moment est essentiel pour saisir pourquoi il offre un contrôle aussi précis et est indispensable pour déposer des matériaux avec lesquels il est autrement difficile de travailler.

Comment fonctionne la pulvérisation cathodique : une analyse étape par étape

L'ensemble du processus se déroule dans une chambre à vide scellée pour éviter toute contamination et garantir que les atomes pulvérisés peuvent voyager librement de la source à la destination.

Étape 1 : Création du vide

Tout d'abord, un système de pompage puissant élimine presque tout l'air de la chambre. Cet environnement de vide poussé est essentiel, car il élimine les atomes et les molécules indésirables qui pourraient réagir avec le processus de dépôt ou l'entraver.

Étape 2 : Introduction du gaz de procédé

Une petite quantité, contrôlée avec précision, d'un gaz inerte, presque toujours de l'Argon, est ensuite introduite dans la chambre. Ce gaz ne fait pas partie du revêtement final ; il sert de « munitions » au processus.

Étape 3 : Génération du plasma

Un champ électrique intense est appliqué à l'intérieur de la chambre, la cible étant soumise à une tension négative élevée. Cette énergie arrache des électrons aux atomes d'Argon, créant un gaz ionisé et brillant connu sous le nom de plasma — un nuage d'ions d'Argon chargés positivement et d'électrons libres.

Dans les systèmes modernes, des aimants sont placés derrière la cible pour piéger les électrons près de sa surface. Cette pulvérisation cathodique magnétron intensifie le plasma, rendant le processus beaucoup plus efficace.

Étape 4 : Phase de bombardement

Les ions d'Argon chargés positivement dans le plasma sont violemment accélérés vers la cible chargée négativement.

Ils entrent en collision avec la cible à grande vitesse. Cet impact possède suffisamment d'énergie cinétique pour déloger, ou « pulvériser », des atomes individuels du matériau cible, les éjectant dans la chambre.

Étape 5 : Dépôt sur le substrat

Les atomes pulvérisés traversent la chambre à vide et se déposent sur le substrat (tel qu'une tranche de silicium, un panneau de verre ou un composant en plastique).

Ces atomes s'accumulent progressivement à la surface du substrat, formant un film mince dense, uniforme et très adhérent. L'épaisseur de ce film peut être contrôlée avec une extrême précision.

Pourquoi choisir la pulvérisation cathodique ? Avantages clés

La pulvérisation cathodique est choisie par rapport à d'autres méthodes de dépôt pour plusieurs raisons clés liées au contrôle et à la flexibilité des matériaux.

Polyvalence des matériaux inégalée

La pulvérisation cathodique peut déposer une vaste gamme de matériaux, y compris des métaux purs, des isolants et des alliages complexes. Elle excelle dans le dépôt de matériaux ayant des points de fusion très élevés (comme le tungstène ou le tantale) qui ne peuvent pas être facilement évaporés.

Comme il s'agit d'un processus physique, il peut également déposer des alliages tout en préservant leur composition d'origine, ce qui est très difficile avec les méthodes basées sur la chaleur.

Qualité de film et adhérence supérieures

Les atomes pulvérisés arrivent sur le substrat avec une énergie cinétique importante. Cette énergie les aide à former un film très dense et fortement lié avec une excellente adhérence à la surface du substrat, ce qui donne des revêtements durables et fiables.

Contrôle précis des propriétés du film

Les ingénieurs peuvent affiner les caractéristiques du film final — telles que son épaisseur, sa densité, sa résistivité électrique ou sa structure cristalline — en contrôlant précisément les paramètres du processus tels que la pression du gaz, la tension et le temps de dépôt.

Comprendre les compromis

Bien que puissante, la pulvérisation cathodique n'est pas la solution universelle pour toutes les applications de films minces. Ses principales limites doivent être prises en compte.

Taux de dépôt plus faibles

Comparée à d'autres méthodes, telles que l'évaporation thermique ou certains types de dépôt chimique en phase vapeur (CVD), la pulvérisation cathodique peut être un processus plus lent. Cela peut être un facteur dans la fabrication à grand volume où le débit est une préoccupation majeure.

Complexité accrue du système

Les systèmes de pulvérisation cathodique nécessitent des pompes à vide poussé sophistiquées, des alimentations haute tension et souvent des réseaux d'aimants complexes. Cela rend l'équipement plus coûteux et plus complexe à entretenir que les technologies de dépôt plus simples.

Potentiel de chauffage du substrat

Le transfert d'énergie du plasma et des atomes en condensation peut chauffer le substrat. Bien que souvent gérable, cela peut être une limite lors du revêtement de matériaux sensibles à la température comme certains plastiques ou échantillons biologiques.

Faire le bon choix pour votre application

Le choix de la méthode de dépôt correcte dépend entièrement de l'objectif final de votre projet.

- Si votre objectif principal est la polyvalence des matériaux et une grande pureté : La pulvérisation cathodique est idéale pour déposer des métaux à haut point de fusion, des alliages complexes et des composés où les réactions chimiques sont indésirables.

- Si votre objectif principal est de créer des films denses et à haute adhérence : La nature physique de la pulvérisation cathodique offre une excellente adhérence et densité de film, ce qui en fait un choix supérieur pour les revêtements optiques, électroniques ou protecteurs durables.

- Si votre objectif principal est le débit de production élevé et un coût inférieur : Vous devriez évaluer la pulvérisation cathodique par rapport à des méthodes plus rapides comme l'évaporation thermique, en pesant le compromis entre la vitesse de dépôt et la qualité finale du film.

Comprendre ce mécanisme de dépôt physique vous permet de choisir le bon outil pour créer des films minces haute performance avec précision et contrôle.

Tableau récapitulatif :

| Aspect | Idée clé |

|---|---|

| Processus | Dépôt physique en phase vapeur (PVD) utilisant des ions de gaz énergisés dans un vide. |

| Utilisation principale | Dépôt de films minces, uniformes et très adhérents sur des substrats. |

| Principaux avantages | Excellente polyvalence des matériaux, adhérence supérieure du film et contrôle précis. |

| Principales limites | Taux de dépôt plus faibles et complexité du système plus élevée par rapport à certaines méthodes. |

Prêt à intégrer le dépôt de couches minces précises dans le flux de travail de votre laboratoire ?

Chez KINTEK, nous nous spécialisons dans la fourniture de machines de pulvérisation cathodique et d'équipements de laboratoire haute performance adaptés à vos besoins de recherche et de production. Nos solutions offrent la polyvalence des matériaux et la qualité de film supérieure essentielles pour l'électronique avancée, l'optique et les revêtements protecteurs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un système de pulvérisation cathodique KINTEK peut améliorer vos capacités et faire avancer vos projets.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation pour matière organique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Le CBD peut-il être distillé ? Un guide pour la production de concentré de CBD de haute pureté

- Qu'est-ce que la bio-huile dans la biomasse ? Un guide sur le carburant liquide issu de la pyrolyse

- Quel métal peut résister aux températures élevées ? Choisir le bon matériau pour la chaleur extrême

- Quelle est la durée de vie d'un média filtrant ? Comprendre les 3 types pour une filtration optimale

- Pourquoi la préparation des échantillons est-elle importante en analyse ? Assurer des résultats précis et reproductibles

- Quel est le processus de fabrication du biofioul ? Conversion de la biomasse en carburant liquide par pyrolyse

- Pourquoi un processus de nettoyage en plusieurs étapes impliquant de l'acétone et de l'éthanol est-il nécessaire ? Assurer l'intégrité de la surface pure de l'électrode

- Quelle est la différence entre le magnétron sputtering DC et RF ? Choisissez la bonne méthode pour votre matériau