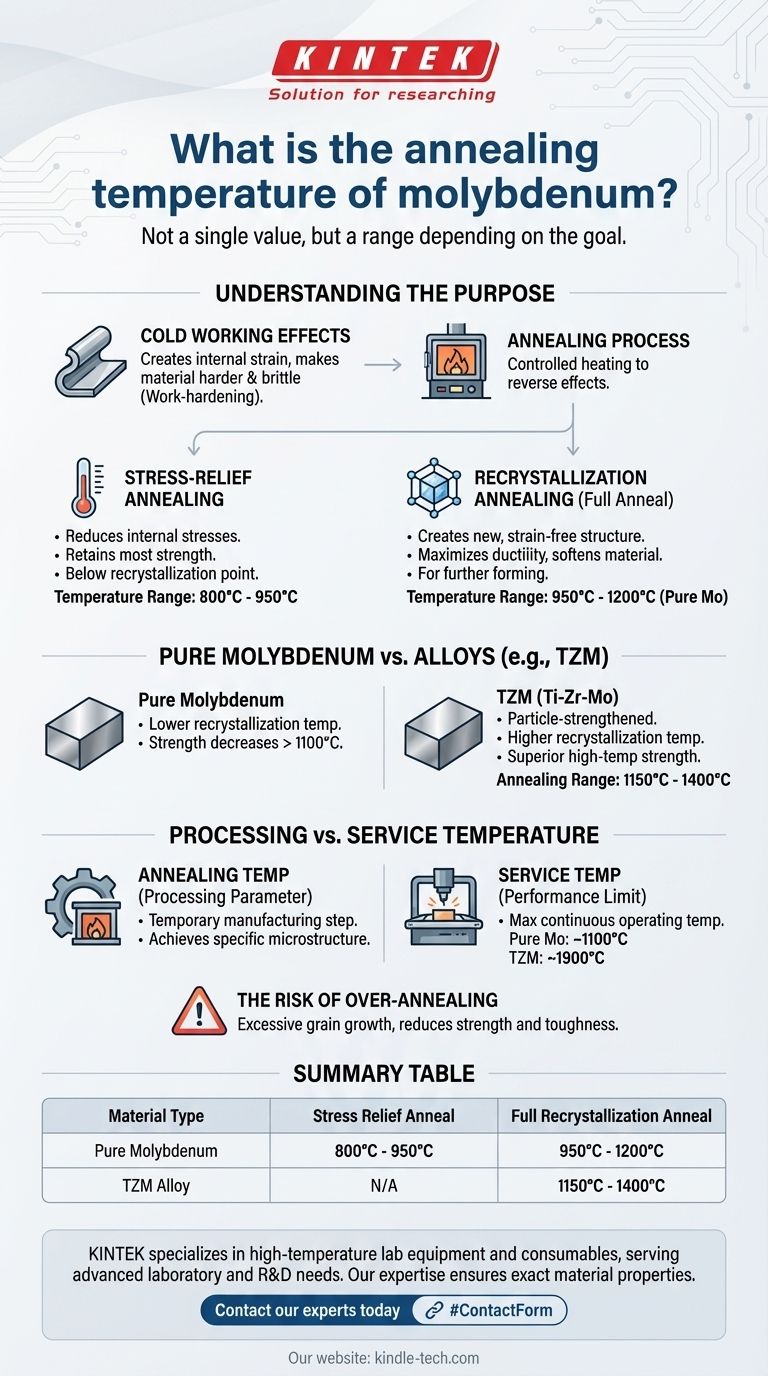

Pour le molybdène pur, précédemment travaillé, la température de recuit complet (recristallisation) n'est pas une valeur unique mais une plage, typiquement entre 950°C et 1200°C (1740°F et 2190°F). La température exacte dépend de la quantité de travail à froid préalable et de la structure granulaire finale souhaitée. Un recuit de détente à plus basse température peut être effectué entre 800°C et 950°C.

Le terme "température de recuit" pour le molybdène est imprécis. La température correcte dépend entièrement de l'objectif – qu'il s'agisse d'un cycle à basse température pour soulager les contraintes internes ou d'un cycle à plus haute température pour inverser complètement l'écrouissage et restaurer la ductilité.

Comprendre le but du recuit du molybdène

Lorsque le molybdène est formé mécaniquement, plié ou usiné (un processus connu sous le nom de travail à froid), sa structure cristalline interne devient tendue. Cela rend le matériau plus dur et plus cassant, un phénomène appelé écrouissage.

Le recuit est un processus de chauffage contrôlé conçu pour inverser ces effets. Ce n'est pas un processus unique mais il se divise en deux catégories principales.

Recuit de détente

Ce processus est utilisé pour réduire les contraintes internes accumulées pendant la fabrication sans ramollir significativement le matériau.

Il est effectué à une température plus basse, typiquement dans la plage de 800°C à 950°C. C'est en dessous du point de recristallisation, de sorte que le matériau conserve la majeure partie de la résistance acquise par l'écrouissage.

Recuit de recristallisation

C'est ce que l'on appelle communément un "recuit complet". L'objectif est de créer une nouvelle structure granulaire sans contrainte à l'intérieur du métal.

Ce processus ramollit complètement le matériau, maximisant sa ductilité et le rendant apte à une formation ultérieure. Il nécessite une température plus élevée, généralement entre 950°C et 1200°C pour le molybdène pur.

Molybdène pur vs. ses alliages

La question de l'utilisateur spécifiait "molybdène", mais il est essentiel de faire la distinction entre l'élément pur et ses alliages haute performance. Les additifs modifient fondamentalement le comportement du matériau à haute température.

Molybdène pur

Le molybdène pur offre une excellente conductivité thermique et électrique, mais a une température de recristallisation plus basse par rapport à ses alliages. Sa résistance commence à diminuer significativement à des températures supérieures à 1100°C.

Alliages haute performance (comme le TZM)

Le TZM (Titane-Zirconium-Molybdène) est un alliage renforcé par des particules. Les petits ajouts de titane et de zirconium créent de fines particules de carbure qui ancrent les joints de grains du matériau.

Cette structure confère au TZM une température de recristallisation beaucoup plus élevée et une résistance supérieure (résistance au fluage) à des températures élevées. La température de recuit pour le TZM est par conséquent plus élevée, souvent dans la plage de 1150°C à 1400°C.

Comprendre les compromis : Température de traitement vs. température de service

Un point de confusion courant est la différence entre la température utilisée pour traiter un matériau et la température que le produit final peut supporter.

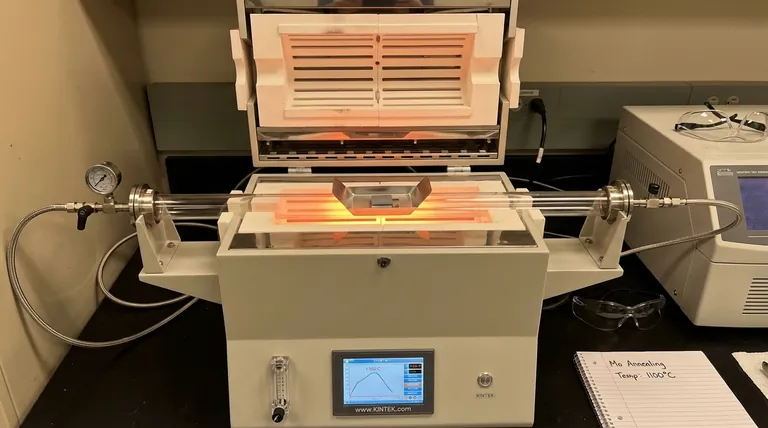

Température de recuit : Un paramètre de traitement

Le recuit est une étape temporaire dans le flux de travail de fabrication. Le matériau est chauffé à cette température dans un environnement contrôlé (comme un four sous vide) pour obtenir une microstructure et un ensemble de propriétés mécaniques spécifiques.

Température de service : Une limite de performance

La température de service est la température maximale à laquelle un composant fini peut fonctionner en continu sans défaillance. Par exemple, la température de service maximale recommandée pour une nacelle en molybdène pur est d'environ 1100°C. Au-delà, elle commence à ramollir et à se déformer sous charge.

Une nacelle en TZM, grâce à la résistance supérieure de l'alliage aux hautes températures, peut avoir une température de service allant jusqu'à 1900°C. Sa température de recuit plus élevée est une raison directe de cette performance supérieure.

Le risque de sur-recuit

L'utilisation d'une température trop élevée ou le maintien du matériau à température trop longtemps peut être préjudiciable. Cela peut provoquer une croissance excessive des grains, ce qui réduit la résistance, la ténacité et la performance globale du matériau.

Comment appliquer cela à votre projet

Le choix du cycle thermique correct est essentiel pour atteindre le résultat souhaité.

- Si votre objectif principal est de soulager les contraintes après usinage avec une perte minimale de dureté : Utilisez un recuit de détente à basse température (environ 800-950°C).

- Si votre objectif principal est de restaurer la ductilité maximale pour une formation ultérieure : Utilisez un recuit de recristallisation complet dans la plage appropriée pour votre matériau (par exemple, 950-1200°C pour le Mo pur).

- Si vous travaillez avec un alliage TZM : Vous devez utiliser une température de recuit significativement plus élevée pour surmonter sa résistance inhérente aux hautes températures.

Le contrôle du traitement thermique du molybdène est la clé pour débloquer ses propriétés mécaniques prévues.

Tableau récapitulatif :

| Type de matériau | Recuit de détente | Recuit de recristallisation complet |

|---|---|---|

| Molybdène pur | 800°C - 950°C | 950°C - 1200°C |

| Alliage TZM | N/A | 1150°C - 1400°C |

Besoin d'un traitement thermique précis pour vos composants en molybdène ?

KINTEK est spécialisé dans les équipements et consommables de laboratoire à haute température, répondant aux besoins avancés des laboratoires et de la R&D. Notre expertise vous assure d'atteindre les propriétés matérielles exactes – de la détente à la recristallisation complète – pour votre application spécifique.

Contactez nos experts dès aujourd'hui pour discuter des exigences de votre projet et découvrir la solution adaptée à votre laboratoire.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de traitement thermique sous vide au molybdène

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- Pourquoi utiliser un réacteur à tube de quartz pour les transformations de phase Y-Ti-O ? Atteignez une pureté absolue et un contrôle de précision

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus