À la base, le brasage sous vide est la technologie d'assemblage de choix pour la fabrication de composants haute performance où la défaillance n'est pas une option. Il est largement utilisé dans les industries aérospatiale, médicale, automobile et électronique pour des pièces telles que les aubes de turbine, les injecteurs de carburant, les instruments chirurgicaux et les échangeurs de chaleur complexes. Le processus crée des joints exceptionnellement solides, propres et sans contrainte en effectuant le brasage dans un environnement sous vide contrôlé et exempt de contaminants.

Le brasage sous vide est sélectionné pour les applications critiques non pas parce que c'est simplement une méthode d'assemblage de pièces, mais parce que l'environnement sous vide lui-même résout les points de défaillance les plus courants. Il élimine les oxydes et le besoin de fondant corrosif, ce qui entraîne une intégrité, une propreté et une résistance du joint inégalées.

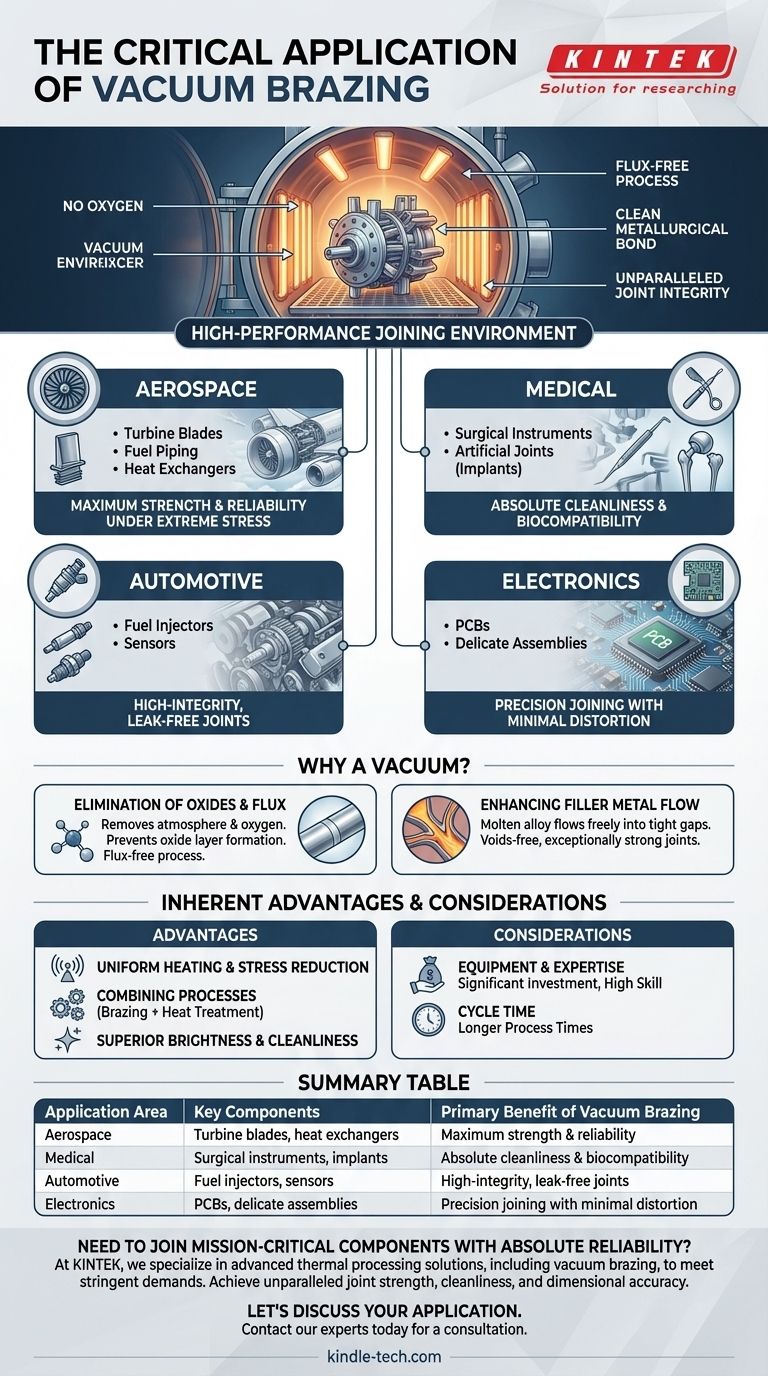

Pourquoi un vide crée l'environnement d'assemblage parfait

L'avantage fondamental du brasage sous vide vient de l'élimination de l'atmosphère — et spécifiquement de l'oxygène — du processus. Cela a des implications profondes sur la qualité du joint final.

L'élimination des oxydes et du fondant

Dans une atmosphère normale, les métaux forment instantanément une couche d'oxyde à leur surface. Cette couche empêche le métal d'apport (l'alliage de brasage) de mouiller et de se lier correctement aux matériaux de base.

Le brasage traditionnel résout ce problème en utilisant un agent chimique appelé fondant, qui nettoie les oxydes. Cependant, le fondant lui-même peut rester piégé dans le joint, entraînant de la corrosion et des points faibles potentiels.

Le brasage sous vide élimine l'oxygène, empêchant la formation d'oxydes en premier lieu. Cela permet un processus sans fondant, résultant en une liaison métallurgique parfaitement propre sans risque d'inclusion de fondant ou de corrosion future.

Amélioration du flux du métal d'apport

Sans oxydes pour entraver son chemin, l'alliage de brasage fondu peut s'écouler librement dans les espaces les plus étroits par action capillaire. Cela garantit que le joint est complètement rempli, exempt de vides, et exceptionnellement solide. Ceci est critique pour les géométries complexes et les assemblages à micro-canaux.

Applications clés où la défaillance n'est pas une option

La qualité supérieure des joints brasés sous vide rend le processus essentiel pour les industries produisant des composants qui doivent fonctionner sans faille dans des conditions extrêmes.

Composants aérospatiaux et automobiles

Dans l'aérospatiale, des pièces telles que les aubes de turbine, la tuyauterie de carburant et les échangeurs de chaleur sont soumises à d'énormes contraintes thermiques, vibrations et pression. Une défaillance du joint ici serait catastrophique.

Le brasage sous vide est utilisé car il produit des joints aussi solides que les matériaux de base, sont complètement scellés et présentent une contrainte résiduelle minimale, améliorant grandement la durée de vie en fatigue. Les mêmes principes s'appliquent aux pièces automobiles critiques telles que les injecteurs de carburant et les capteurs.

Dispositifs médicaux et électronique

Pour les applications médicales telles que les instruments chirurgicaux et les articulations artificielles (implants), la propreté est primordiale. Le brasage sous vide produit une finition impeccablement propre sans fondant résiduel qui pourrait causer des problèmes de biocompatibilité.

En électronique, la capacité d'assembler des formes complexes sans distorsion est essentielle pour produire des circuits imprimés (PCB) et d'autres composants délicats. Le chauffage uniforme du four sous vide assure la précision.

Comprendre les avantages inhérents du processus

Au-delà du joint lui-même, le processus de four sous vide offre plusieurs avantages de production qui le rendent très souhaitable pour la fabrication de spécifications élevées.

Chauffage uniforme et réduction des contraintes

Le chauffage à l'intérieur d'un four sous vide se fait principalement par rayonnement, assurant des changements de température lents et uniformes sur l'ensemble de la pièce.

Ce cycle de chauffage et de refroidissement contrôlé réduit considérablement les contraintes internes et la distorsion. Ceci est essentiel pour maintenir les tolérances dimensionnelles serrées des composants usinés complexes et de précision.

Combinaison de processus pour l'efficacité de la production

Un seul cycle dans un four sous vide peut être utilisé pour effectuer plusieurs processus thermiques. Une pièce peut être brasée, traitée thermiquement et durcie par vieillissement sans jamais quitter le four.

Cette consolidation rationalise la production, réduit la manipulation et améliore le rendement global et la cohérence des pièces à haut volume.

Luminosité et propreté supérieures

Les pièces sortent du four sous vide dans un état brillant et propre. L'environnement sous vide élimine efficacement les huiles de surface et les oxydes légers pendant le cycle de chauffage, éliminant le besoin de nettoyage chimique post-traitement.

Comprendre les compromis

Bien que puissant, le brasage sous vide est un processus spécialisé avec des considérations spécifiques qui le rendent inapproprié pour toutes les applications.

Équipement et expertise

Les fours sous vide représentent un investissement en capital important. Le processus nécessite également un haut niveau d'expertise technique pour gérer les variables de température, de niveau de vide et de science des matériaux afin d'obtenir des résultats optimaux.

Temps de cycle

Les cycles de chauffage et de refroidissement lents et contrôlés qui réduisent les contraintes entraînent également des temps de processus plus longs par rapport au brasage à la torche ou par induction. Bien que certains fours avancés offrent des options de refroidissement rapide (trempe), le processus standard est intrinsèquement plus long.

Faire le bon choix pour votre application

Choisir le brasage sous vide dépend entièrement des exigences de performance, de qualité et de complexité de votre composant.

- Si votre objectif principal est une fiabilité et une résistance maximales : Pour les pièces critiques pour la mission dans l'aérospatiale ou les systèmes haute performance où la défaillance du joint est inacceptable, le brasage sous vide est le choix définitif.

- Si votre objectif principal est d'assembler des géométries complexes ou délicates : Pour les assemblages avec des formes complexes, des parois minces ou des tolérances serrées qui ne peuvent tolérer aucune distorsion, ce processus offre une précision inégalée.

- Si votre objectif principal est une propreté absolue et une biocompatibilité : Pour les applications médicales et électroniques, la nature sans fondant et sans contaminant du brasage sous vide est un avantage non négociable.

- Si votre objectif principal est l'efficacité de fabrication pour les pièces de haute spécification : Lorsque vous pouvez combiner l'assemblage avec des traitements thermiques ultérieurs en un seul cycle, le brasage sous vide peut apporter des avantages économiques significatifs.

En fin de compte, le brasage sous vide est la solution aux défis d'ingénierie où l'intégrité du joint est aussi importante que la conception de la pièce elle-même.

Tableau récapitulatif :

| Domaine d'application | Composants clés | Avantage principal du brasage sous vide |

|---|---|---|

| Aérospatiale | Aubes de turbine, échangeurs de chaleur | Force et fiabilité maximales sous contrainte extrême |

| Médical | Instruments chirurgicaux, implants | Propreté absolue et biocompatibilité |

| Automobile | Injecteurs de carburant, capteurs | Joints haute intégrité et étanches |

| Électronique | PCB, assemblages délicats | Assemblage de précision avec distorsion minimale |

Besoin d'assembler des composants critiques avec une fiabilité absolue ?

Chez KINTEK, nous sommes spécialisés dans les solutions de traitement thermique avancées, y compris le brasage sous vide, pour répondre aux exigences strictes des laboratoires et des fabricants de haute technologie. Notre expertise garantit que vos composants atteignent une résistance de joint, une propreté et une précision dimensionnelle inégalées.

Discutons de la manière dont nos équipements de laboratoire et nos consommables peuvent résoudre vos applications d'assemblage les plus difficiles.

Contactez nos experts dès aujourd'hui pour une consultation.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à tube sous vide haute pression de laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté et sans flux

- Quels sont les facteurs qui affectent la résistance d'un joint brasé ? Maîtrisez les 4 clés d'une liaison parfaite