En bref, la fusion à l'arc est un processus qui utilise la chaleur intense d'un arc électrique pour faire fondre les métaux. Cet arc, qui est essentiellement une étincelle ou une décharge de plasma contrôlée et de haute énergie entre deux électrodes, peut générer des températures suffisamment élevées pour liquéfier même les matériaux les plus résistants à la chaleur, tels que les métaux réfractaires et les alliages spécialisés.

L'objectif principal de la fusion à l'arc n'est pas seulement de faire fondre le métal, mais d'atteindre les températures extrêmes requises pour le traitement des matériaux de haute performance qu'il est impossible de manipuler avec des méthodes de chauffage plus courantes.

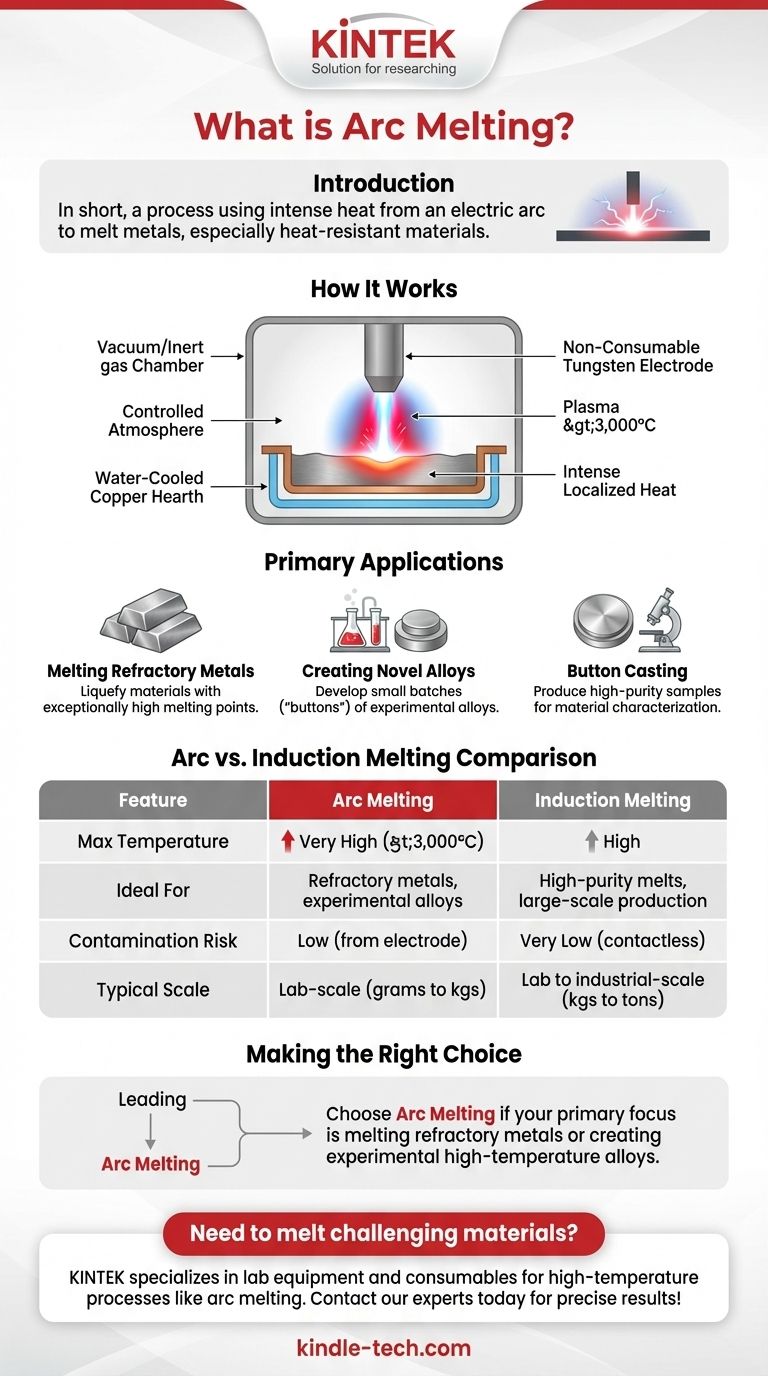

Comment fonctionne la fusion à l'arc

La fusion à l'arc est fondamentalement différente du chauffage conventionnel. Au lieu de s'appuyer sur la combustion ou le chauffage par résistance, elle exploite la puissance du plasma électrique.

L'arc électrique comme source de chaleur

Un arc électrique se forme lorsqu'un courant haute tension franchit un espace entre deux électrodes conductrices. Ce processus ionise le gaz dans l'espace (souvent un gaz inerte comme l'argon), créant un canal de plasma.

Ce canal de plasma peut atteindre des températures dépassant 3 000 °C (5 400 °F). Cette chaleur intense et localisée est transférée directement à la charge métallique, la faisant se liquéfier rapidement.

Composants clés d'un four à arc

Un système de fusion à l'arc typique se compose d'un creuset (ou creuset) en cuivre refroidi par eau, d'une ou plusieurs électrodes (souvent en tungstène non consommable), d'une alimentation électrique et d'une chambre à vide ou à gaz inerte.

La chambre est cruciale pour empêcher le métal en fusion de réagir avec l'oxygène ou l'azote de l'air, ce qui formerait autrement des oxydes et des nitrures indésirables, compromettant la pureté et les propriétés du matériau.

Applications principales de la fusion à l'arc

La fusion à l'arc n'est pas un outil polyvalent ; c'est un processus spécialisé utilisé lorsque des températures extrêmement élevées et une atmosphère contrôlée sont non négociables.

Fusion des métaux réfractaires

Des matériaux comme le tungstène, le tantale, le molybdène et le niobium ont des points de fusion exceptionnellement élevés. La fusion à l'arc est l'une des rares méthodes pratiques disponibles pour les liquéfier en vue d'un alliage ou d'un façonnage.

Création de nouveaux alliages

Dans la recherche en science des matériaux, les scientifiques utilisent des fours à arc pour créer de petits lots, ou « boutons », d'alliages nouveaux et expérimentaux. Les cycles rapides de fusion et de solidification permettent un contrôle précis de la composition finale.

Coulée de boutons et préparation d'échantillons

Le processus est idéal pour produire de petits échantillons de haute pureté pour la caractérisation et les essais de matériaux. Le « bouton » solidifié résultant peut ensuite être analysé ou traité ultérieurement.

Comprendre les compromis : fusion à l'arc vs. fusion par induction

Bien que la fusion à l'arc soit puissante, il est essentiel de la comparer à d'autres méthodes avancées, telles que la fusion par induction, pour comprendre ses avantages et inconvénients spécifiques.

Température et capacité

L'avantage principal de la fusion à l'arc est sa capacité à atteindre des températures plus élevées que les systèmes à induction. Cela en fait le choix supérieur pour les matériaux ayant les points de fusion les plus élevés.

La fusion par induction, qui utilise des champs électromagnétiques pour chauffer le métal de l'intérieur, est très efficace mais est généralement limitée à des températures plus basses que la fusion à l'arc.

Pureté et contamination

Un inconvénient potentiel de la fusion à l'arc est le risque de contamination par l'électrode. Bien que les électrodes en tungstène soient choisies pour leur point de fusion élevé, des quantités microscopiques peuvent toujours être transférées au métal en fusion.

La fusion par induction est un processus « sans contact ». Puisque la chaleur est générée directement dans le métal par un champ magnétique externe, il n'y a aucun risque de contamination par un élément chauffant, ce qui la rend idéale pour les applications exigeant la plus haute pureté absolue.

Taille des lots et évolutivité

La fusion à l'arc est généralement utilisée pour de petits lots à l'échelle du laboratoire, de quelques grammes à quelques kilogrammes. Elle n'est pas facilement évolutive pour une production industrielle à grande échelle.

Les fours à induction, en revanche, peuvent être construits pour manipuler de nombreuses tonnes de métal, ce qui en fait une pierre angulaire des industries sidérurgiques et de fonderie modernes.

Faire le bon choix pour votre objectif

Le choix du processus de fusion correct dépend entièrement de votre matériau et de votre objectif.

- Si votre objectif principal est de faire fondre des métaux réfractaires ou de créer des alliages expérimentaux à haute température : La fusion à l'arc est l'outil définitif pour atteindre les températures nécessaires dans un environnement contrôlé.

- Si votre objectif principal est d'atteindre la plus haute pureté possible pour les métaux réactifs comme le titane : La refusion à l'arc sous vide (une variante de ce processus) ou la fusion par induction à sole froide sont des choix supérieurs.

- Si votre objectif principal est une fusion efficace et à grande échelle des aciers et alliages standard : La fusion par induction est presque toujours la solution industrielle la plus pratique et la plus rentable.

En fin de compte, comprendre les capacités distinctes de chaque technologie de fusion vous permet de sélectionner le bon outil pour le travail.

Tableau récapitulatif :

| Caractéristique | Fusion à l'arc | Fusion par induction |

|---|---|---|

| Température max. | Très élevée (>3 000 °C) | Élevée |

| Idéal pour | Métaux réfractaires, alliages expérimentaux | Fusions de haute pureté, production à grande échelle |

| Risque de contamination | Faible (par l'électrode) | Très faible (sans contact) |

| Échelle typique | Échelle labo (grammes à kg) | Échelle labo à industrielle (kg à tonnes) |

Besoin de faire fondre des matériaux difficiles ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Notre expertise dans les processus à haute température comme la fusion à l'arc peut vous aider à obtenir des résultats précis avec les métaux réfractaires et les nouveaux alliages. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite à vos défis en science des matériaux !

Guide Visuel

Produits associés

- Four de fusion par induction à arc sous vide

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Qu'est-ce que le processus de refusion à l'arc sous vide ? Produire des alliages métalliques ultra-purs et haute performance

- Qu'est-ce qu'un processus de refusion ? Un guide pour l'affinage des métaux de haute pureté

- Qu'est-ce que le VAR en métallurgie ? Atteignez une pureté et des performances métalliques supérieures

- Quel est l'avantage du refusion à l'arc sous vide ? Obtenir une pureté métallique et une intégrité structurelle supérieures

- Qu'est-ce que le processus de refusion à l'arc sous vide ? Atteignez une pureté ultime pour les alliages haute performance