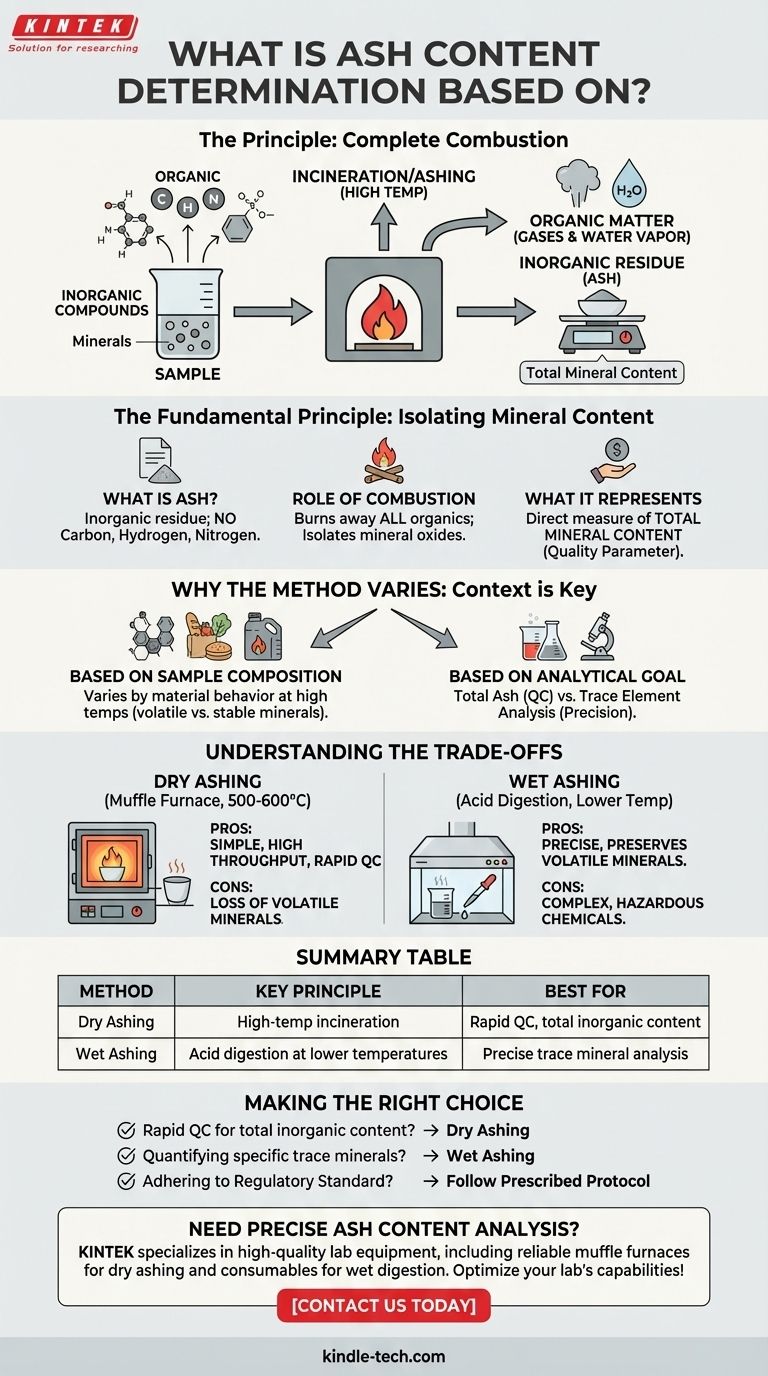

En bref, la détermination de la teneur en cendres est basée sur le principe de la combustion complète. Le processus implique de brûler un échantillon à haute température pour éliminer toute matière organique, ne laissant qu'un résidu inorganique et incombustible, qui est ensuite pesé. Ce résidu, ou cendre, représente la teneur minérale totale du matériau original.

Le cœur de l'analyse des cendres est la séparation des composants organiques combustibles des minéraux inorganiques incombustibles. La méthode spécifique utilisée — à quelle température, pendant combien de temps et avec quelle préparation — est choisie en fonction du type d'échantillon et de l'objectif final de l'analyse.

Le principe fondamental : isoler le contenu minéral

La détermination des cendres est une technique analytique fondamentale utilisée pour quantifier la quantité totale de matière inorganique dans un échantillon. Le processus repose sur une méthode de séparation simple mais puissante.

Qu'est-ce que la "cendre" ?

La cendre est le résidu inorganique qui reste après qu'un échantillon a été complètement incinéré. Elle ne contient pas les composants organiques comme le carbone, l'hydrogène et l'azote, qui sont convertis en gaz et en vapeur d'eau pendant la combustion.

Le rôle de la combustion complète

Pour isoler les cendres, un échantillon est chauffé dans un four à haute température. Ce processus, connu sous le nom d'incinération ou de calcination, brûle toutes les substances organiques.

Le matériau restant est un mélange d'oxydes provenant des éléments inorganiques — les minéraux — qui étaient présents dans l'échantillon original.

Ce que le résultat représente

Le poids des cendres est une mesure directe de la teneur minérale totale. C'est un paramètre de qualité essentiel dans de nombreuses industries, de la science alimentaire (teneur nutritionnelle) aux polymères (teneur en charges) et à l'analyse des carburants (impuretés).

Pourquoi la méthode varie : le contexte est essentiel

Il n'existe pas de méthode unique et universelle pour la détermination des cendres. La technique appropriée est sélectionnée en fonction de l'échantillon spécifique et de la raison de l'essai.

Basé sur la composition de l'échantillon

Différents matériaux se comportent différemment à haute température. La méthode choisie doit assurer une combustion complète de la matrice organique sans perdre accidentellement les composants inorganiques que vous avez l'intention de mesurer.

Par exemple, un échantillon riche en minéraux volatils (comme le plomb ou le mercure) nécessite un protocole de température différent de celui d'un échantillon contenant des minéraux stables (comme le calcium ou le magnésium).

Basé sur l'objectif analytique

Si l'objectif est simplement de mesurer la teneur totale en cendres comme indicateur de qualité, une méthode de calcination à sec simple est souvent suffisante.

Cependant, si les cendres sont préparées pour une analyse ultérieure d'éléments traces spécifiques, une méthode plus contrôlée comme la calcination par voie humide pourrait être nécessaire pour s'assurer que ces éléments ne sont pas perdus pendant le processus.

Paramètres clés de la méthode

Le choix de la méthode dicte plusieurs paramètres critiques :

- Température du four : Doit être suffisamment élevée pour brûler les matières organiques mais suffisamment basse pour éviter la volatilisation des minéraux.

- Temps de séjour : La durée dans le four nécessaire pour une combustion complète.

- Préparation de l'échantillon : Pré-séchage ou autres étapes nécessaires pour assurer des résultats cohérents.

Comprendre les compromis

Les deux approches les plus courantes, la calcination à sec et la calcination par voie humide, présentent un compromis classique entre simplicité et précision analytique.

Calcination à sec : simplicité et débit

C'est la méthode la plus courante, impliquant le chauffage de l'échantillon dans un four à moufle à des températures généralement comprises entre 500 et 600 °C.

Elle est simple, sûre et permet de traiter de nombreux échantillons à la fois. Cependant, ses températures élevées peuvent entraîner la perte de minéraux volatils, conduisant à des résultats inexacts si ces éléments sont d'intérêt.

Calcination par voie humide : précision et conservation

La calcination par voie humide, ou digestion humide, utilise des acides forts et des agents oxydants (comme l'acide nitrique ou sulfurique) et une chaleur plus basse pour décomposer la matière organique.

Cette méthode est plus complexe et prend plus de temps, et elle nécessite la manipulation de produits chimiques dangereux. Son principal avantage est la conservation des minéraux volatils, ce qui en fait le meilleur choix lorsque les cendres sont un précurseur de l'analyse des éléments traces.

Faire le bon choix pour votre analyse

Le choix de la bonne approche dépend entièrement de ce que vous devez apprendre de l'échantillon.

- Si votre objectif principal est un contrôle qualité rapide de la teneur inorganique totale : La calcination à sec est généralement la méthode la plus efficace et la plus pratique.

- Si votre objectif principal est de quantifier des minéraux traces spécifiques, en particulier les volatils : La calcination par voie humide est nécessaire pour éviter la perte d'éléments et garantir une analyse en aval précise.

- Si vous respectez une norme réglementaire ou industrielle (par exemple, AOAC, ASTM) : Le choix est fait pour vous ; vous devez suivre exactement le protocole prescrit.

En fin de compte, savoir ce que représentent les cendres vous permet d'interpréter correctement les données et de prendre des décisions éclairées.

Tableau récapitulatif :

| Méthode | Principe clé | Idéal pour |

|---|---|---|

| Calcination à sec | Incinération à haute température dans un four à moufle | Contrôle qualité rapide, teneur inorganique totale |

| Calcination par voie humide | Digestion acide à des températures plus basses | Analyse précise des minéraux traces, éléments volatils |

Besoin de réaliser une analyse précise de la teneur en cendres dans votre laboratoire ? Le bon équipement est essentiel pour des résultats précis. KINTEK est spécialisé dans les équipements de laboratoire de haute qualité, y compris les fours à moufle fiables pour la calcination à sec et les consommables pour la digestion humide. Nos experts peuvent vous aider à sélectionner les outils parfaits pour garantir que votre analyse minérale est à la fois efficace et précise. Contactez-nous dès aujourd'hui pour optimiser les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

Les gens demandent aussi

- Comment un four à chambre est-il utilisé pour les alliages à haute entropie NiCrCoTiV ? Maîtriser le post-traitement pour une résistance maximale à la corrosion

- Quelles sont les fonctions des moules en graphite et des fours de recuit dans la préparation de barres de verre d'aluminoborosilicate ?

- Comment les céramiques sont-elles frittées ? Maîtriser le processus à haute température pour des matériaux plus solides

- Quel est le rôle spécifique d'un four à moufle dans les nanopoudres de NiO ? Calcination de précision pour la pureté de phase

- Quel est le rôle d'une étuve de séchage de précision dans les nanocomposites PMMA/PEG ? Clé de l'intégrité structurelle et optique

- Quelle est la fonction d'un four à moufle haute température dans le grillage de l'ilménite ? Libérez la réactivité des minéraux dès aujourd'hui

- Comment un four à commande programmée assure-t-il la récupération de l'acier allié T91 ? Traitement thermique post-soudage de précision maître

- Pourquoi un four industriel à moufle ou tubulaire est-il requis pour la synthèse de CeTe ? Gestion thermique de précision pour les terres rares