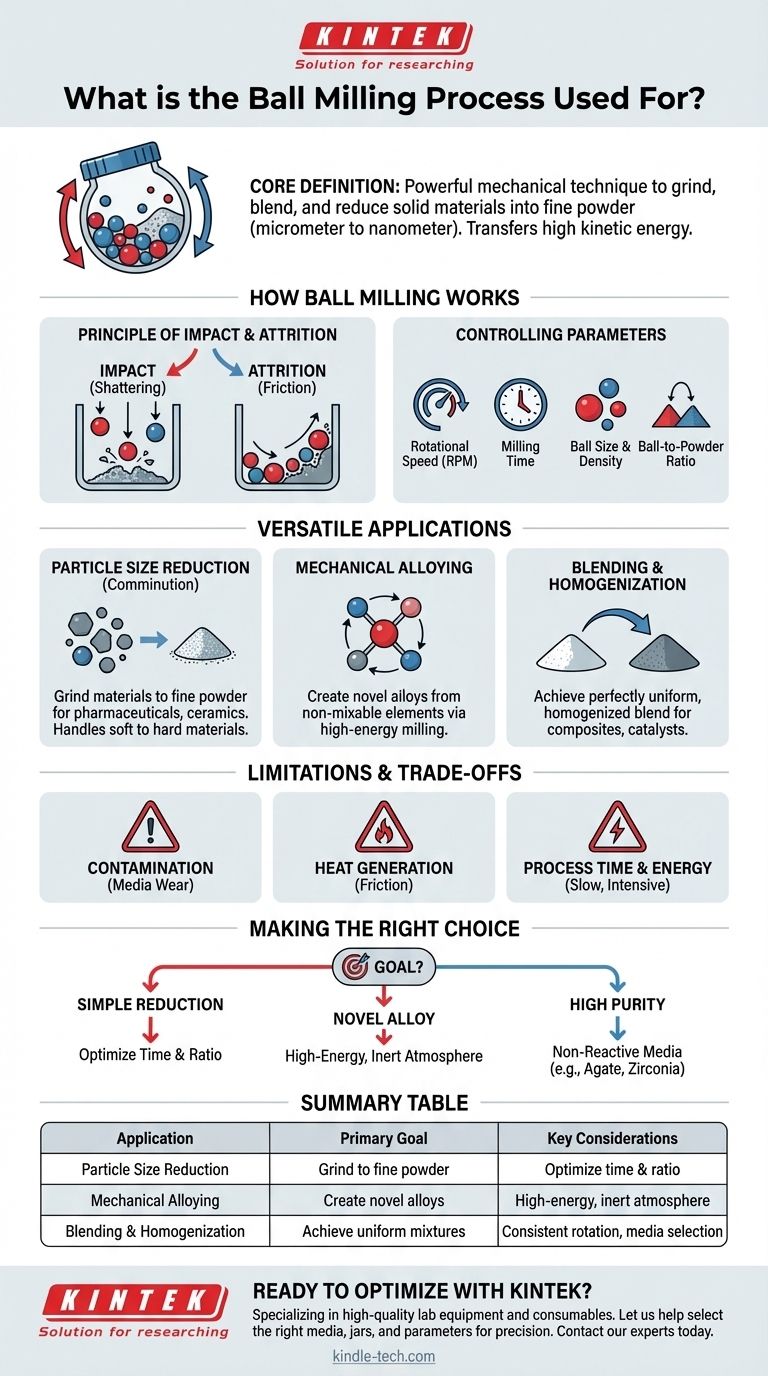

À la base, le processus de broyage à billes est une technique mécanique puissante utilisée pour moudre, mélanger et réduire la taille de matériaux solides en une poudre fine. Il est très polyvalent, capable de traiter une large gamme de substances, des composés organiques mous aux céramiques et métaux extrêmement durs. Ceci est réalisé en plaçant le matériau dans un récipient rotatif avec des milieux de broyage lourds (les « billes »), qui écrasent et broient à plusieurs reprises le matériau jusqu'à l'échelle micrométrique, voire nanométrique.

L'objectif essentiel du broyage à billes est de transférer une énergie cinétique élevée des milieux de broyage à un échantillon de matériau. Ce transfert d'énergie contrôlé est ce qui entraîne la réduction de la taille des particules, le mélange des matériaux et même la création de nouveaux alliages par un processus appelé alliage mécanique.

Comment le broyage à billes réalise la transformation des matériaux

Le broyage à billes est plus qu'une simple action de concassage. C'est un processus physique dynamique régi par des forces contrôlées qui décomposent systématiquement la structure d'un matériau.

Les composants fondamentaux

Le système se compose de trois éléments clés : le récipient de broyage (le conteneur), les milieux de broyage (billes faites d'un matériau dur comme l'acier, la zircone ou l'agate) et le matériau échantillon lui-même. Le récipient est mis en rotation à grande vitesse, provoquant le culbutage et la collision des billes et du matériau à l'intérieur.

Le principe d'impact et d'attrition

Deux forces principales sont à l'œuvre. Un impact à haute énergie se produit lorsque les billes de broyage tombent du haut du récipient rotatif, brisant les particules du matériau. L'attrition (friction) se produit lorsque les billes et les particules se frottent les unes contre les autres et contre la paroi du récipient, les cisaillant et les broyant en morceaux encore plus fins.

Contrôler la taille finale des particules

Les propriétés finales de la poudre broyée ne sont pas laissées au hasard. Elles sont précisément contrôlées en ajustant des paramètres clés tels que la vitesse de rotation (t/min), le temps de broyage, la taille et la densité des billes, et le rapport poids billes/poudre.

Les applications polyvalentes du broyage à billes

La capacité à contrôler le processus de broyage en fait un outil crucial dans de nombreux domaines scientifiques et industriels. Ses applications vont bien au-delà du simple broyage.

Réduction de la taille des particules (Comminution)

C'est l'utilisation la plus courante du broyage à billes. Il est essentiel dans des industries telles que la pharmacie, la fabrication de pigments et la céramique, où une taille de particule spécifique et uniforme est essentielle à la performance du produit. Le processus peut traiter tout, des matériaux tendres et fibreux aux matériaux cassants et extrêmement durs.

Alliage mécanique

Cette application avancée utilise le broyage à billes à haute énergie pour créer de nouveaux alliages à partir d'éléments qui ne se mélangeraient normalement pas. La fracturation et le soudage à froid répétés des particules forcent les différents atomes à former une solution solide, créant des matériaux aux propriétés uniques impossibles à obtenir par fusion traditionnelle.

Mélange et homogénéisation

Le broyage à billes est une méthode extrêmement efficace pour mélanger différents matériaux en poudre afin d'obtenir un mélange parfaitement uniforme, ou homogénéisé. Ceci est vital pour la production de matériaux composites, de catalyseurs et d'autres produits multi-composants.

Comprendre les compromis et les limites

Bien que puissant, le broyage à billes n'est pas sans défis. Comprendre ces limites est essentiel pour obtenir des résultats satisfaisants et maintenir l'intégrité de votre échantillon.

Potentiel de contamination

L'impact et l'attrition constants peuvent provoquer l'usure des milieux de broyage et du récipient. Cette usure peut introduire des traces de matériaux indésirables, ou contamination, dans votre poudre échantillon. Choisir des milieux de broyage fabriqués dans un matériau plus dur que votre échantillon est une première étape critique pour minimiser cela.

Génération de chaleur

Le processus de broyage génère une chaleur importante due à la friction. Pour les matériaux sensibles à la chaleur, cela peut entraîner des réactions chimiques indésirables, des changements de phase ou une dégradation. Des systèmes de refroidissement ou un « broyage humide » contrôlé (utilisant un milieu liquide) peuvent aider à atténuer ce problème.

Temps de processus et énergie

Le broyage à billes peut être un processus lent et énergivore. Atteindre des tailles de particules très fines, surtout à l'échelle nanométrique, peut parfois nécessiter un fonctionnement continu pendant de nombreuses heures, voire des jours.

Faire le bon choix pour votre objectif

Pour utiliser efficacement le broyage à billes, vous devez aligner les paramètres du processus avec le résultat souhaité.

- Si votre objectif principal est la simple réduction de la taille des particules : Concentrez-vous sur l'optimisation du temps de broyage et du rapport billes/poudre pour un broyage efficace.

- Si votre objectif principal est de créer un nouvel alliage : Vous aurez besoin d'un dispositif de broyage à haute énergie et devrez envisager de broyer sous une atmosphère spécifique (comme l'argon) pour éviter l'oxydation.

- Si votre objectif principal est de maintenir une grande pureté : La décision la plus critique est de choisir des milieux de broyage et des récipients non réactifs et à faible usure, tels que ceux fabriqués en agate ou en zircone.

En fin de compte, la maîtrise des variables du processus de broyage à billes permet un contrôle précis des propriétés fondamentales de vos matériaux.

Tableau récapitulatif :

| Application | Objectif principal | Considérations clés |

|---|---|---|

| Réduction de la taille des particules | Broyer les matériaux en poudre fine | Optimiser le temps de broyage et le rapport billes/poudre |

| Alliage mécanique | Créer de nouveaux alliages à partir d'éléments | Utiliser un broyage à haute énergie et une atmosphère inerte |

| Mélange et homogénéisation | Obtenir des mélanges de poudres uniformes | Assurer une rotation constante et une sélection des milieux appropriés |

| Limites | Défis à gérer | Risque de contamination, génération de chaleur, temps de processus |

Prêt à optimiser votre traitement des matériaux avec un broyage à billes de précision ?

Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à vos besoins spécifiques. Que vous travailliez dans les produits pharmaceutiques, la céramique ou la recherche sur les matériaux avancés, notre expertise garantit que vous obtenez la taille de particule, la composition de l'alliage ou l'homogénéité du mélange parfait.

Laissez-nous vous aider à choisir les milieux de broyage, les récipients et les paramètres de broyage appropriés pour minimiser la contamination, contrôler la chaleur et maximiser l'efficacité. Contactez nos experts dès aujourd'hui pour discuter de la manière dont KINTEK peut améliorer les capacités de votre laboratoire et faire avancer vos projets.

Guide Visuel

Produits associés

- Broyeur à billes horizontal en acier inoxydable pour poudres sèches et liquides avec revêtement en céramique ou polyuréthane

- Broyeur de laboratoire à billes avec pot et billes de broyage en alliage métallique

- Broyer horizontal simple de laboratoire

- Broyeur horizontal de laboratoire à quatre corps

- Meuleuse à billes vibrante hybride haute énergie pour utilisation en laboratoire

Les gens demandent aussi

- Quelle est la fonction de l'équipement de broyage à billes dans la préparation de l'électrolyte NZSSP ? Optimiser la synthèse à l'état solide de NASICON

- Quel est le but du broyage à boulets ? Un outil polyvalent pour la synthèse et la modification des matériaux

- Quels sont les inconvénients d'un broyeur à boulets ? Consommation d'énergie élevée, bruit et risques de contamination

- Quelle est la différence entre un broyeur à boulets et un broyeur SAG ? Un guide sur le broyage primaire par rapport au broyage secondaire

- Quelle est la taille du produit d'un broyeur à boulets ? Obtenez une précision au niveau micrométrique pour vos matériaux