En substance, l'évaporation par faisceau d'électrons (e-beam) est une technique de dépôt physique en phase vapeur (PVD) qui utilise un faisceau d'électrons focalisé et de haute énergie pour chauffer un matériau source jusqu'au point de vaporisation. Ce processus se déroule dans un environnement de vide poussé, permettant au matériau vaporisé de voyager en ligne droite et de se condenser sur un substrat plus froid, formant une couche mince très pure et uniforme.

Le principe fondamental de l'évaporation par faisceau d'électrons est la conversion de l'énergie cinétique des électrons en énergie thermique intense. Cela permet une vaporisation précise et efficace d'une large gamme de matériaux, y compris ceux ayant des points de fusion très élevés, sans contaminer la source.

Une ventilation étape par étape du processus

Pour vraiment comprendre l'évaporation par faisceau d'électrons, nous devons examiner les quatre étapes distinctes qui transforment un matériau solide dans un creuset en un revêtement précis sur un substrat.

Étape 1 : Génération d'électrons

Le processus commence par une cathode chauffée, généralement un filament fait d'un matériau robuste comme le tungstène. Ce filament est chauffé à des températures extrêmes (souvent plus de 2000°C), ce qui le fait libérer un flux élevé d'électrons par un processus appelé émission thermoïonique.

Étape 2 : Accélération et focalisation

Une fois libérés, ces électrons sont accélérés par un champ de haute tension. Un système d'aimants puissants agit alors comme une lentille, façonnant et focalisant les électrons accélérés en un faisceau étroit et de haute énergie.

Étape 3 : Chauffage localisé et évaporation

Ce faisceau d'électrons focalisé est précisément dirigé sur le matériau source contenu dans un creuset. L'immense énergie cinétique des électrons est instantanément convertie en énergie thermique à l'impact, provoquant le chauffage rapide d'une très petite zone ciblée du matériau et sa transition en phase gazeuse, ou vapeur.

Étape 4 : Dépôt sur le substrat

À l'intérieur de la chambre à vide, les atomes ou molécules vaporisés voyagent en ligne droite et sans entrave. Lorsqu'ils atteignent le substrat plus froid (l'objet à revêtir), ils se condensent à nouveau à l'état solide, formant progressivement une couche mince.

Les composants critiques et leurs rôles

L'efficacité du processus par faisceau d'électrons repose sur plusieurs composants clés fonctionnant de concert dans un environnement contrôlé.

La source de faisceau d'électrons

C'est le cœur du système, comprenant le filament de tungstène qui émet des électrons lorsqu'il est chauffé et la source de haute tension qui les accélère.

Le système de focalisation magnétique

Sans cela, les électrons se disperseraient de manière aléatoire. Le système magnétique est crucial pour concentrer l'énergie en un petit point, permettant les températures élevées nécessaires pour vaporiser même les matériaux les plus tenaces.

Le creuset refroidi à l'eau

Le matériau source est placé dans un creuset, ou foyer, qui est activement refroidi à l'eau. C'est une caractéristique de conception critique. Elle garantit que seul le matériau directement frappé par le faisceau d'électrons s'évapore, empêchant le creuset lui-même de fondre et de contaminer la source.

La chambre à vide

L'ensemble du processus doit se dérouler dans une chambre à vide poussé. Cela a deux objectifs : empêcher le filament chaud de s'oxyder, et fournir un chemin clair, "en ligne de mire", pour que la vapeur voyage de la source au substrat sans entrer en collision avec les molécules d'air.

Comprendre les compromis

Bien que puissante et précise, l'évaporation par faisceau d'électrons n'est pas une solution universelle. Comprendre ses limitations inhérentes est essentiel pour l'utiliser efficacement.

La limitation de la "ligne de mire"

Parce que la vapeur voyage en ligne droite de la source au substrat, l'évaporation par faisceau d'électrons est mal adaptée pour le revêtement de géométries complexes ou des surfaces intérieures d'objets. Seules les zones ayant une ligne de mire directe vers la source seront revêtues.

Complexité et coût de l'équipement

Le besoin d'alimentations haute tension, de lentilles magnétiques puissantes, de pompes à vide poussé et de systèmes de refroidissement sophistiqués rend les évaporateurs par faisceau d'électrons des équipements complexes et coûteux.

Inefficacités et sous-produits

Les interactions d'électrons de haute énergie peuvent produire des émissions d'électrons secondaires et des rayons X, ce qui représente une perte d'énergie et peut potentiellement endommager les substrats sensibles.

Dégradation du filament

Le filament source fonctionne dans des conditions extrêmes et se dégradera avec le temps. Cela peut entraîner des taux d'évaporation incohérents et nécessite un entretien et un remplacement périodiques.

Faire le bon choix pour votre objectif

Le choix de la bonne technique de dépôt dépend entièrement de vos exigences matérielles, de la géométrie du substrat et de votre budget.

- Si votre objectif principal est d'obtenir des films de haute pureté ou des matériaux à point de fusion élevé : L'évaporation par faisceau d'électrons est un excellent choix en raison de son chauffage précis et localisé qui empêche la contamination.

- Si votre objectif principal est de revêtir des surfaces complexes et non planes : Vous devriez envisager des méthodes alternatives comme la pulvérisation cathodique, qui n'ont pas la même dépendance à la ligne de mire.

- Si votre objectif principal est la résistance à l'usure ou des propriétés optiques spécifiques sur une surface plane : Ce processus offre un contrôle exceptionnel pour adapter les propriétés du film aux industries, de l'électronique à l'aérospatiale.

En fin de compte, comprendre le principe fondamental du transfert d'énergie vous permet de tirer parti de l'évaporation par faisceau d'électrons pour ses forces tout en respectant ses limites.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Principe fondamental | Énergie cinétique des électrons convertie en énergie thermique pour la vaporisation |

| Avantage clé | Films de haute pureté ; peut déposer des matériaux à point de fusion élevé |

| Principale limitation | Processus en ligne de mire, inadapté aux géométries 3D complexes |

| Idéal pour | Applications nécessitant des revêtements précis et purs sur des surfaces planes |

Prêt à tirer parti de l'évaporation par faisceau d'électrons pour vos besoins en revêtements de haute pureté ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables de pointe, fournissant les outils fiables et le support expert dont votre laboratoire a besoin pour réaliser un dépôt de couches minces supérieur. Que vous développiez des composants électroniques ou aérospatiaux de nouvelle génération, nos solutions sont conçues pour répondre à vos exigences matérielles précises. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus de dépôt !

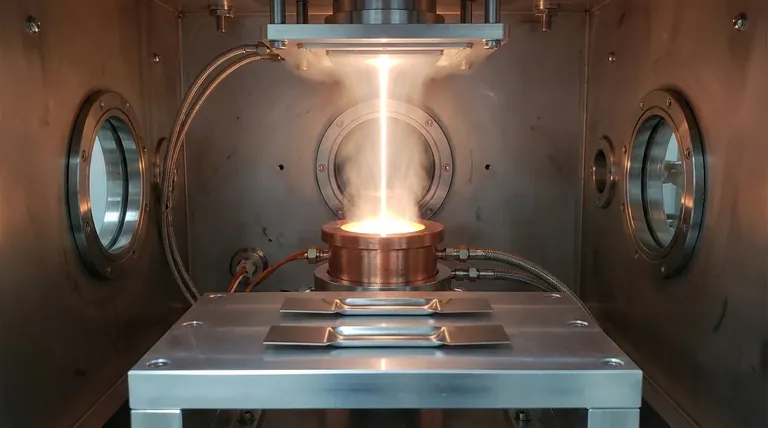

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

Les gens demandent aussi

- Quelle est la température de l'évaporation par faisceau d'électrons ? Maîtriser le processus thermique à deux zones pour les films de précision

- Quels matériaux sont utilisés dans les techniques d'évaporation ? Un guide des matériaux de dépôt en couches minces

- Comment fonctionne l'évaporation par faisceau d'électrons ? Un guide du dépôt de couches minces de haute pureté

- Qu'est-ce qu'un exemple d'évaporation thermique ? Création de revêtements réfléchissants pour phares et plus encore

- Quel est le principe du dépôt par faisceau d'électrons ? Un guide pour les films minces polyvalents et à grande vitesse

- Quel est l'usage de l'évaporation par faisceau d'électrons ? Obtenir des films minces de haute pureté pour des applications exigeantes

- Pourquoi l'évaporation est-elle plus rapide sous vide ? Obtenez un contrôle précis et à basse température des processus

- Comment l'évaporation thermique est-elle utilisée pour déposer un film métallique mince ? Un guide simple pour un revêtement de haute pureté