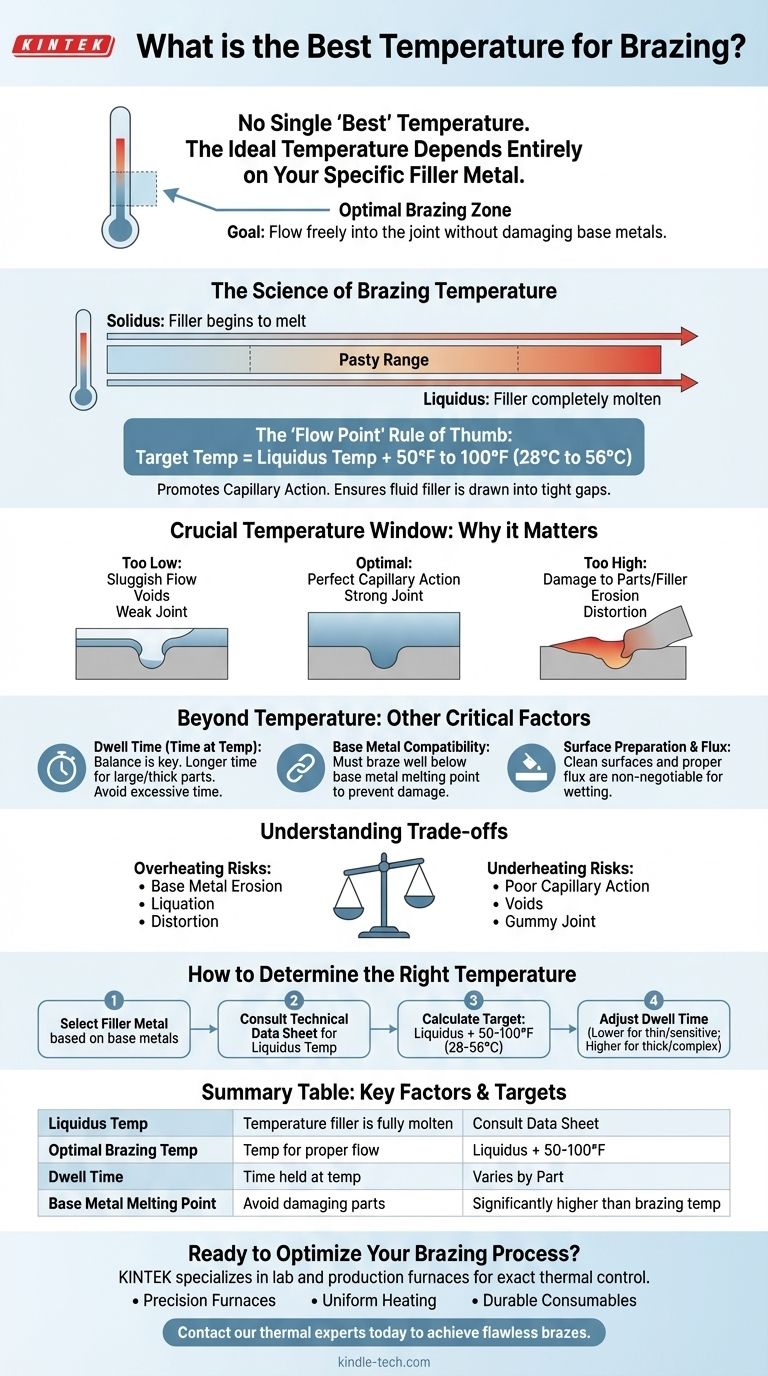

La réponse courte est qu'il n'existe pas de température unique « idéale » pour le brasage. La température idéale est entièrement déterminée par le métal d'apport spécifique que vous utilisez. Régler votre équipement sur une température générique sans tenir compte de l'alliage d'apport est la voie la plus courante vers un joint défectueux.

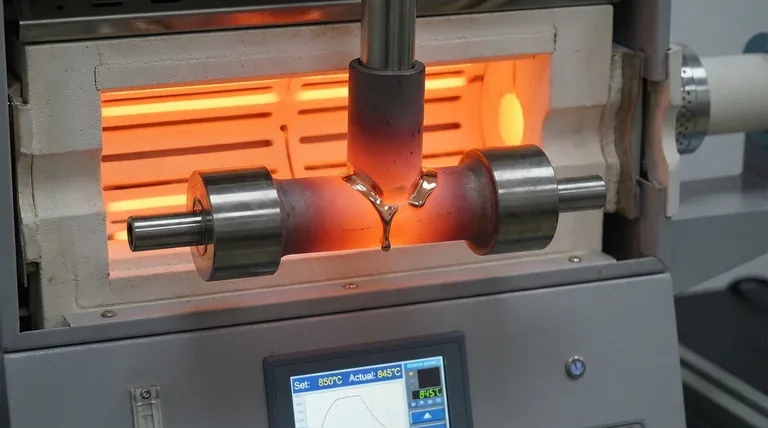

Le principe fondamental du brasage est de chauffer l'assemblage à une température légèrement supérieure au point où le métal d'apport devient complètement liquide (sa température de liquidus). Cela garantit que l'apport s'écoule librement dans le joint par action capillaire sans endommager les métaux de base assemblés.

La science de la température de brasage

Pour réaliser un brasage réussi, vous devez comprendre les propriétés du métal d'apport que vous avez choisi. La fiche technique du fabricant est votre ressource la plus critique, car elle spécifie les températures avec lesquelles vous devez travailler.

Solidus contre Liquidus : les températures critiques

Chaque métal d'apport de brasage possède deux points de température clés :

- Solidus : La température à laquelle l'alliage d'apport commence à fondre.

- Liquidus : La température à laquelle l'alliage d'apport est complètement fondu.

Pour certains alliages, comme les alliages eutectiques, les températures de solidus et de liquidus sont identiques. Pour la plupart, il existe une plage « pâteuse » ou « semi-liquide » entre les deux.

La règle empirique du « point d'écoulement »

La température de brasage appropriée n'est pas le point de fusion, mais une température supérieure à celui-ci. Cela garantit que l'apport est suffisamment fluide pour être aspiré dans les espaces restreints du joint.

En règle universellement acceptée, la température de brasage cible doit être réglée de 50 °F à 100 °F (28 °C à 56 °C) au-dessus de la température de liquidus du métal d'apport.

Pourquoi cette fenêtre de température est cruciale

Cette fenêtre spécifique est essentielle pour favoriser l'action capillaire, la force qui attire l'apport en fusion dans le joint.

Si la température est trop basse (en dessous de cette fenêtre), l'apport sera lent et ne s'écoulera pas complètement, ce qui entraînera des vides et un joint faible. Si elle est trop élevée, vous risquez d'endommager les pièces ou l'apport lui-même.

Au-delà de la température : les autres facteurs critiques

Atteindre la bonne température est nécessaire, mais pas suffisant. Un brasage réussi dépend d'un équilibre entre plusieurs paramètres interconnectés.

Temps de maintien : la deuxième moitié de l'équation

L'équilibre entre le temps et la température est critique. Le temps de maintien est la durée pendant laquelle l'assemblage est maintenu à la température de brasage cible.

Un temps de maintien plus long peut aider à garantir qu'une pièce large ou épaisse est chauffée uniformément et permet à l'apport de pénétrer complètement le joint. Cependant, un temps excessif à température peut être aussi dommageable qu'une chaleur excessive.

Compatibilité des métaux de base

Une règle fondamentale du brasage est que le processus doit se dérouler bien en dessous du point de fusion des métaux de base que vous assemblez.

La température de brasage choisie ne doit pas déformer, affaiblir ou endommager les matériaux de base. C'est une raison principale de préférer le brasage au soudage pour certaines applications.

Le rôle de la préparation de surface et du flux

Même avec un contrôle parfait de la température, un brasage échouera si les surfaces ne sont pas propres. Les oxydes, les huiles et la saleté empêchent le métal d'apport de mouiller la surface et de s'écouler dans le joint.

Un nettoyage approprié et l'utilisation correcte d'un flux de brasage (ou d'une atmosphère contrôlée) pour éviter la réoxydation pendant le chauffage sont des prérequis non négociables pour un bon joint.

Comprendre les compromis

Le choix de vos paramètres de brasage implique toujours de mettre en balance des facteurs concurrents. Comprendre ces compromis est la marque d'un véritable expert.

Le risque de surchauffe

Chauffer l'assemblage bien au-dessus de la température de liquidus de l'apport ou pendant trop longtemps peut entraîner plusieurs problèmes :

- Érosion du métal de base : L'apport en fusion peut commencer à dissoudre le métal de base, affaiblissant le joint.

- Liquation : Dans certains alliages, les constituants à plus bas point de fusion peuvent s'écouler tandis que d'autres parties restent solides, modifiant la composition chimique de l'apport.

- Déformation : Une chaleur excessive peut provoquer la déformation des pièces minces.

Le problème du sous-chauffage

Ne pas atteindre la bonne température de point d'écoulement est une erreur plus fréquente et entraîne une défaillance immédiate.

- Mauvaise action capillaire : L'apport sera trop visqueux pour être aspiré dans le joint.

- Vides et remplissage incomplet : Le joint présentera des lacunes, compromettant gravement sa résistance.

- Un joint « pâteux » : L'apport peut s'agglutiner à l'entrée du joint sans le pénétrer.

Comment déterminer la bonne température pour votre projet

Suivez ce processus pour vous assurer que vous utilisez la bonne température à chaque fois. Sélectionnez d'abord votre métal d'apport en fonction des métaux de base que vous assemblez. Ensuite, consultez la fiche technique de cet apport pour trouver sa température de liquidus.

- Si votre objectif principal est un joint standard et solide : Réglez votre température de processus à 50-100 °F (28-56 °C) au-dessus de la température de liquidus spécifiée du métal d'apport.

- Si vous travaillez avec des matériaux minces ou sensibles à la chaleur : Visez l'extrémité inférieure de cette plage (par exemple, liquidus + 50 °F) et minimisez votre temps de maintien pour éviter la déformation des pièces.

- Si vous brasez des pièces épaisses, dissemblables ou complexes : Vous devrez peut-être utiliser l'extrémité supérieure de la plage (par exemple, liquidus + 100 °F) et un temps de maintien plus long pour garantir que l'ensemble de l'assemblage est chauffé uniformément.

En passant de la recherche d'un chiffre unique à la compréhension des principes, vous obtenez le contrôle sur l'ensemble du processus de brasage.

Tableau récapitulatif :

| Facteur clé | Description | Plage cible |

|---|---|---|

| Température de liquidus | La température à laquelle le métal d'apport est complètement fondu. | Trouvée sur la fiche technique du métal d'apport. |

| Température de brasage optimale | La température à régler sur votre four pour un écoulement correct. | Liquidus + 50 °F à 100 °F (28 °C à 56 °C) |

| Temps de maintien | Temps passé à la température de brasage. | Varie en fonction de la taille et de la complexité de la pièce. |

| Point de fusion du métal de base | Crucial pour éviter d'endommager les pièces assemblées. | Doit être nettement supérieur à la température de brasage. |

Prêt à optimiser votre processus de brasage ?

Choisir la bonne température n'est que le début. Un brasage cohérent et de haute qualité nécessite des équipements fiables et précis. KINTEK est spécialisé dans les fours de laboratoire et de production conçus pour un contrôle thermique exact, garantissant que vos opérations de brasage sont reproductibles et réussies.

Nous fournissons les outils de la perfection :

- Fours de précision : Atteignez et maintenez les températures exactes requises par vos métaux d'apport.

- Chauffage uniforme : Éliminez les points froids qui conduisent à des joints faibles.

- Consommables durables : Fixations et isolations de haute qualité pour protéger votre investissement.

Arrêtez de deviner et commencez à obtenir des brasures impeccables. Contactez nos experts thermiques dès aujourd'hui pour trouver la solution de four parfaite pour vos besoins de laboratoire ou de production.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire 1200℃

- Four de graphitation à décharge par le bas pour matériaux en graphite pour matériaux carbonés

- Four de graphitisation sous vide vertical à haute température

- Grand four de graphitisation sous vide vertical en graphite

Les gens demandent aussi

- Quel tube est utilisé pour un four tubulaire ? Choisissez le bon matériau en fonction de la température et de l'atmosphère

- Quelle est la fonction des tubes en alumine et de la laine d'alumine dans un four de pyrolyse ? Optimisez la qualité de votre production de biochar

- Pourquoi un support de tube en céramique d'alumine est-il nécessaire pour les expériences à 1100°C ? Assurer la précision des données et l'inertie chimique

- Quel est l'avantage principal de l'utilisation d'un four tubulaire ? Atteindre un contrôle supérieur de la température et de l'atmosphère

- Comment un four à tube d'alumine avec une atmosphère contrôlée simule-t-il les conditions des environnements CSP ? Maîtriser la précision.