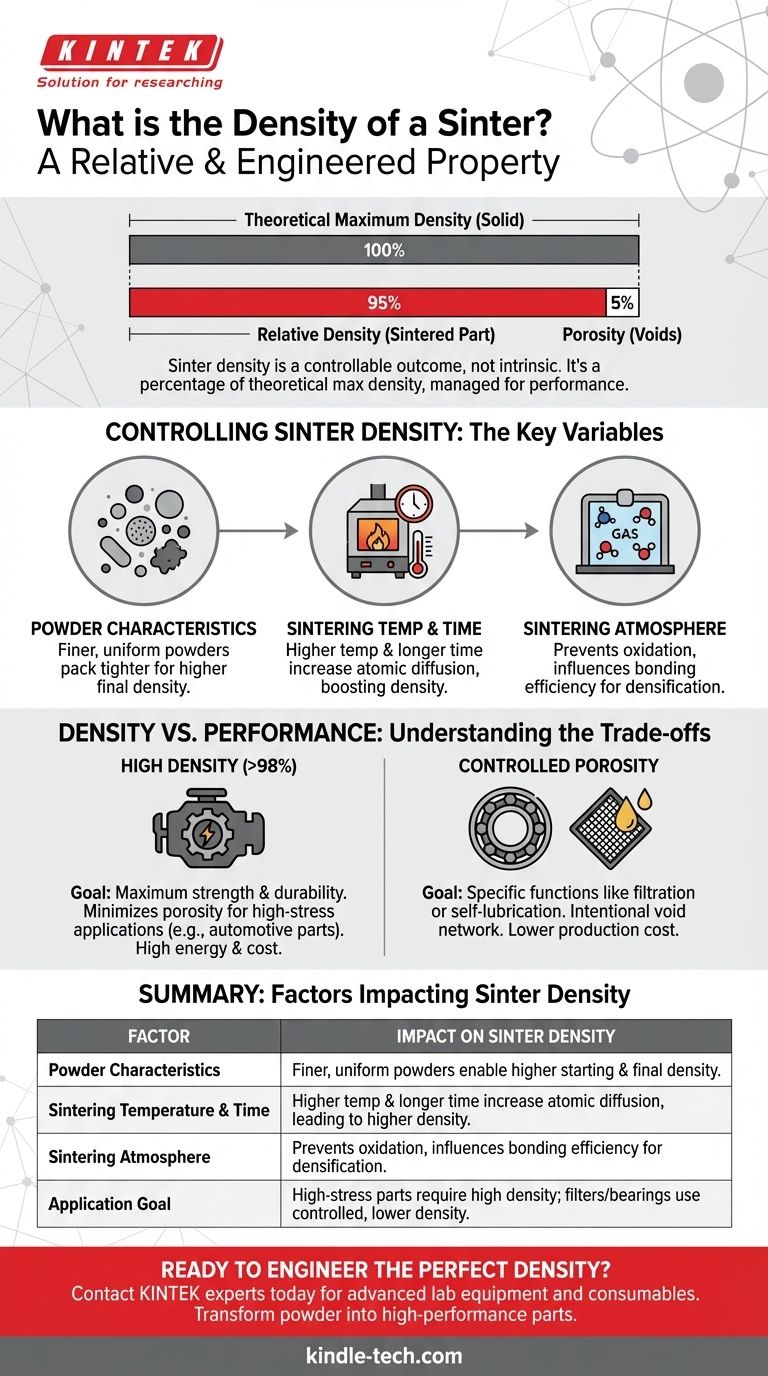

De manière cruciale, un « fritté » n'a pas une densité unique et fixe. Au lieu de cela, la densité d'une pièce frittée est une propriété hautement variable et conçue par l'ingénierie. Elle est plus précisément décrite comme une densité relative, qui est un pourcentage de la densité théorique maximale du matériau solide utilisé pour la créer. Par exemple, une pièce en acier fritté pourrait avoir une densité représentant 95 % de la densité d'une barre d'acier solide non frittée.

Le concept central à saisir est que la densité d'un composant fritté est un résultat contrôlable du processus de fabrication, et non une propriété intrinsèque. Ce contrôle permet aux ingénieurs de gérer intentionnellement la porosité pour équilibrer les performances mécaniques, les fonctions spéciales et le coût de production.

Pourquoi la densité est une variable, pas une constante

Une pièce frittée commence par une collection de poudres fines qui sont compressées puis chauffées. Ce processus laisse inévitablement des vides microscopiques entre les particules de poudre d'origine.

Densité théorique vs. Densité relative

La densité théorique est la densité maximale possible du matériau de base s'il s'agissait d'une masse parfaitement solide et sans vide.

La densité relative, la métrique clé pour les pièces frittées, est la densité réelle mesurée du composant divisée par sa densité théorique, exprimée en pourcentage. Une pièce n'atteint jamais 100 % de densité, mais les applications de haute performance visent à s'en approcher le plus possible.

Le rôle de la porosité

Les vides qui restent après le processus de frittage sont connus sous le nom de porosité. La quantité de porosité détermine directement la densité de la pièce ; une porosité plus élevée signifie une densité relative plus faible. L'objectif initial du frittage est souvent d'atteindre une densité relative supérieure à 75 % pour éliminer les pores les plus grands et les plus critiques.

Comment le processus de frittage contrôle la densité

La densité finale d'un composant n'est pas un hasard ; elle est le résultat direct de variables soigneusement contrôlées pendant la fabrication.

L'impact des caractéristiques de la poudre

La taille, la forme et la distribution des particules de poudre initiales jouent un rôle fondamental. Les poudres plus fines et plus uniformes peuvent se tasser plus étroitement, ce qui entraîne une densité initiale plus élevée et un produit final plus dense.

L'influence de la température et du temps de frittage

Des températures de frittage plus élevées et des temps de maintien plus longs donnent aux atomes plus d'énergie et d'opportunités de diffusion, comblant les espaces entre les particules. Le frittage à haute température est directement lié à une densité plus élevée, ce qui conduit à une résistance à la traction et à une énergie d'impact supérieures.

L'effet de l'atmosphère

L'atmosphère à l'intérieur du four (telle qu'un vide, de l'azote ou de l'argon) empêche l'oxydation et peut influencer les réactions chimiques à la surface des particules, affectant l'efficacité avec laquelle elles se lient et se densifient.

Comprendre les compromis : Densité vs Performance

La « bonne » densité dépend entièrement de l'application prévue de la pièce. Il existe souvent un compromis entre l'obtention de la densité maximale et d'autres facteurs tels que le coût ou la fonctionnalité souhaitée.

L'objectif de la densification complète

Pour les applications à contraintes élevées comme les composants de moteur ou de transmission, l'objectif est d'atteindre la densité la plus élevée possible (souvent >98 %). Cela minimise la porosité, qui peut agir comme un point de concentration de contrainte, et maximise les propriétés mécaniques telles que la résistance et la résistance à la fatigue.

L'avantage de la porosité contrôlée

Dans certains cas, la porosité est une caractéristique souhaitable. Par exemple, les paliers autolubrifiants sont fabriqués avec une porosité intentionnellement contrôlée. Ces vides sont imprégnés d'huile, qui est libérée pendant le fonctionnement pour assurer une lubrification continue. De même, les filtres métalliques frittés dépendent de pores interconnectés pour fonctionner.

Le facteur coût

L'obtention de densités très élevées nécessite plus d'énergie, des cycles de four plus longs ou des processus de frittage multi-étapes plus complexes. Pour les composants moins critiques, les fabricants peuvent choisir une densité cible inférieure qui offre un équilibre de performance mécanique adéquat à un coût de production nettement inférieur.

Faire le bon choix pour votre objectif

La densité optimale pour une pièce frittée est déterminée par son application finale. En manipulant le processus de frittage, vous pouvez concevoir un large éventail de propriétés matérielles à partir de la même poudre de base.

- Si votre objectif principal est la résistance et la durabilité maximales : Visez la densité relative la plus élevée réalisable, en minimisant la porosité pour créer une pièce dont les propriétés se rapprochent de son équivalent massif et forgé.

- Si votre objectif principal est de créer un filtre ou une pièce autolubrifiante : Concevez intentionnellement une densité spécifique et plus faible pour créer un réseau de pores contrôlés et interconnectés.

- Si votre objectif principal est la rentabilité pour un composant non critique : Visez une densité relative modérée qui offre un équilibre fiable entre des performances mécaniques acceptables et des coûts de fabrication réduits.

En fin de compte, contrôler la densité d'une pièce frittée est la façon dont vous transformez une simple poudre en un composant d'ingénierie haute performance.

Tableau récapitulatif :

| Facteur | Impact sur la densité de frittage |

|---|---|

| Caractéristiques de la poudre | Les poudres plus fines et plus uniformes permettent une densité initiale et finale plus élevée. |

| Température et temps de frittage | Des températures plus élevées et des temps plus longs augmentent la diffusion atomique, conduisant à une densité plus élevée. |

| Atmosphère de frittage | Prévient l'oxydation et peut influencer l'efficacité de la liaison pour la densification. |

| Objectif de l'application | Les pièces soumises à de fortes contraintes nécessitent une densité élevée (>98 %) ; les filtres/paliers utilisent une densité contrôlée et plus faible. |

Prêt à concevoir la densité parfaite pour vos composants frittés ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables nécessaires pour contrôler précisément le processus de frittage. Que votre objectif soit une résistance maximale, une porosité contrôlée pour la filtration ou une production rentable, nos solutions vous aident à obtenir les propriétés matérielles exactes dont vous avez besoin.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire en matière de frittage et vous aider à transformer la poudre en pièces haute performance.

Guide Visuel

Produits associés

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire 25T 30T 50T

- Autoclave Stérilisateur de Laboratoire Machine de Stérilisation de Poudre d'Herbes pour Plantes

Les gens demandent aussi

- Pourquoi les presses hydrauliques sont-elles dangereuses à utiliser ? Découvrez les risques silencieux et trompeurs

- À quoi servent les presses hydrauliques chauffées ? Moulage de composites, vulcanisation du caoutchouc, et plus encore

- Qu'est-ce qui provoque les pics de pression hydraulique ? Prévenir les dommages du système dus au coup de bélier hydraulique

- Qu'est-ce qu'une presse hydraulique chaude ? Exploiter la chaleur et la pression pour une fabrication avancée

- Quelle force une presse hydraulique peut-elle exercer ? Comprendre son immense puissance et ses limites de conception.