La densité d'un matériau fritté n'est pas une valeur unique et fixe. C'est un paramètre d'ingénierie critique qui est délibérément contrôlé pendant le processus de fabrication. Une pièce frittée peut être conçue pour être presque aussi dense qu'un matériau massif, moulé ou forgé, ou elle peut être conçue avec un niveau spécifique de porosité contrôlée pour répondre aux exigences fonctionnelles.

Le principe fondamental à comprendre est que la densité de frittage est un choix de conception, et non une constante inhérente. Elle est ajustée en manipulant le processus de frittage pour obtenir un équilibre spécifique de propriétés, telles que la résistance mécanique, le poids, la capacité de filtration ou le coût.

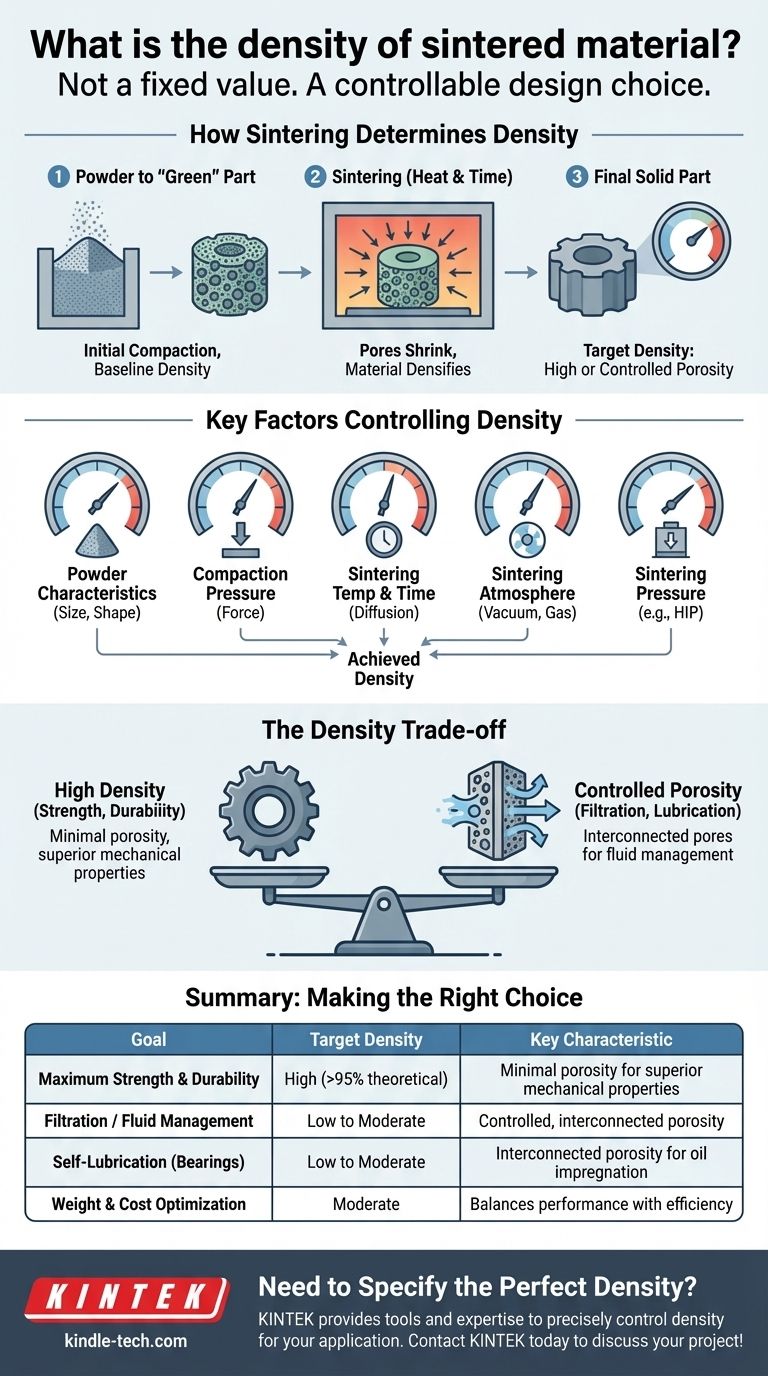

Comment le frittage détermine la densité du matériau

Le frittage est un processus de fabrication qui crée des objets solides à partir de poudres en utilisant la chaleur et la pression, sans faire fondre le matériau au point de liquéfaction. Comprendre ce processus est essentiel pour comprendre son effet sur la densité.

De la poudre à une pièce solide

Le processus commence par une poudre métallique ou céramique fine. Cette poudre est versée dans un moule et compactée sous haute pression pour former une pièce « verte ». Cette compaction initiale est ce qui établit la densité de base.

La pièce verte est ensuite chauffée dans un four à atmosphère contrôlée à une température inférieure au point de fusion du matériau. Cette chaleur donne aux particules de poudre suffisamment d'énergie pour fusionner, les liant ensemble et créant une pièce solide et cohérente.

Le rôle de la porosité

Les espaces initiaux entre les particules de poudre sont connus sous le nom de pores. Pendant le processus de frittage, ces pores se contractent et sont progressivement éliminés à mesure que les particules se lient et que le matériau se densifie.

La densité finale de la pièce est déterminée par la quantité de cette porosité initiale qui subsiste. Une pièce frittée pour éliminer presque tous les pores aura une densité élevée, tandis qu'une pièce où la porosité est intentionnellement conservée aura une densité plus faible.

Les facteurs clés contrôlant la densité de frittage

Les ingénieurs disposent de plusieurs leviers pour atteindre une densité cible. Les propriétés finales du matériau sont le résultat direct du contrôle minutieux de ces variables.

Caractéristiques de la poudre

La taille, la forme et la distribution des particules de poudre initiales jouent un rôle important. Les poudres plus fines et plus uniformes peuvent être compactées plus étroitement, conduisant à une densité de départ plus élevée et à un produit final plus dense.

Pression de compactage

La quantité de pression utilisée pour créer la pièce « verte » est essentielle. Une pression de compactage plus élevée force les particules de poudre à se rapprocher, réduisant la porosité initiale et facilitant l'obtention de densités finales élevées pendant le chauffage.

Température et temps de frittage

Des températures plus élevées et des temps de frittage plus longs permettent aux atomes de diffuser plus efficacement à travers les frontières des particules. Ce mouvement atomique est ce qui ferme les pores et augmente la densité et la résistance du matériau.

Atmosphère de frittage

L'atmosphère à l'intérieur du four (par exemple, vide, azote, argon) est cruciale. Une atmosphère contrôlée empêche l'oxydation et peut influencer les réactions chimiques à la surface des particules, affectant la manière dont elles se lient et se densifient.

Pression de frittage

Dans certaines méthodes avancées comme le pressage isostatique à chaud (HIP), une pression est appliquée pendant le cycle de chauffage. Cette pression externe comprime activement la porosité, permettant la création de pièces qui sont pratiquement 100 % denses.

Comprendre les compromis : Densité contre performance

La décision de viser une densité spécifique est toujours un compromis entre différentes caractéristiques de performance.

Haute densité pour la résistance et la durabilité

Lorsque des performances mécaniques maximales sont requises, l'objectif est d'atteindre la densité la plus élevée possible. Une pièce plus dense présente moins de vides internes, qui agissent comme des points de concentration de contraintes. Il en résulte une résistance à la traction, une résistance à la fatigue et une ténacité aux chocs supérieures.

Porosité contrôlée pour des fonctions spéciales

Dans de nombreuses applications, la porosité est une caractéristique souhaitée. Par exemple, les pièces frittées poreuses sont utilisées comme filtres, où les pores interconnectés permettent aux fluides de passer. Dans les paliers autolubrifiants, les pores sont imprégnés d'huile, qui est libérée pendant le fonctionnement pour assurer une lubrification continue.

Coût et efficacité de la production

L'obtention de densités extrêmement élevées nécessite souvent plus d'énergie, des temps de four plus longs ou des équipements plus complexes, ce qui peut augmenter les coûts de production. Pour les applications moins exigeantes, une densité standard peut fournir les performances nécessaires à un coût inférieur.

Faire le bon choix pour votre objectif

La densité optimale pour une pièce frittée dépend entièrement de son application prévue. Lors de la spécification d'un composant fritté, considérez l'objectif principal.

- Si votre objectif principal est la résistance et la durabilité maximales : Spécifiez une densité relative élevée, généralement supérieure à 95 % du maximum théorique du matériau, pour minimiser la porosité.

- Si votre objectif principal est la filtration ou la gestion des fluides : Définissez un niveau de porosité cible et une taille de pore, ce qui correspond à un matériau de densité plus faible.

- Si votre objectif principal est l'autolubrification : Exigez un niveau spécifique de porosité interconnectée (et donc une densité plus faible) adapté à l'imprégnation d'huile.

- Si votre objectif principal est de minimiser le poids et le coût : Une densité modérée qui répond aux exigences de performance de base sera souvent le choix le plus économique.

En fin de compte, maîtriser la densité d'une pièce frittée est la clé pour libérer tout le potentiel de cette technologie de fabrication polyvalente.

Tableau récapitulatif :

| Objectif | Densité cible | Caractéristique clé |

|---|---|---|

| Résistance et durabilité maximales | Élevée (généralement >95 % théorique) | Porosité minimale pour des propriétés mécaniques supérieures. |

| Filtration / Gestion des fluides | Faible à modérée | Porosité contrôlée et interconnectée. |

| Autolubrification (Paliers) | Faible à modérée | Porosité interconnectée pour l'imprégnation d'huile. |

| Optimisation du poids et des coûts | Modérée | Équilibre entre performance et efficacité de production. |

Besoin de spécifier la densité parfaite pour votre composant fritté ?

Chez KINTEK, nous comprenons que la densité de votre pièce frittée est fondamentale pour sa performance. Que vous ayez besoin d'une résistance maximale pour une application exigeante, d'une porosité contrôlée pour la filtration ou d'une solution économique, notre expertise en équipement de laboratoire et consommables pour les processus de frittage peut vous aider à atteindre vos objectifs.

Nous fournissons les outils et le support pour contrôler précisément les facteurs clés — des caractéristiques de la poudre aux paramètres de frittage — garantissant que votre produit final possède exactement la densité et les propriétés dont vous avez besoin.

Concevons la solution idéale pour les besoins de votre laboratoire. Contactez KINTEK dès aujourd'hui pour discuter de votre projet !

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Pouvez-vous surchauffer le métal ? Évitez ces erreurs critiques qui ruinent les pièces métalliques

- Comment nettoyer un four sous vide ? Un guide étape par étape pour prévenir la contamination et garantir l'intégrité du processus

- Quels sont les trois types de cémentation ? Un guide des méthodes en caisse, gazeuse et liquide

- Quel rôle joue un four à haute température dans le traitement du revêtement d'acier ? Optimiser la microstructure et la stabilité

- Quelles sont les conditions de revenu ? Maîtrisez le processus de traitement thermique pour un acier plus résistant

- Quel est l'effet du vide sur le transfert de chaleur ? Maîtriser le contrôle thermique dans les environnements extrêmes

- Quels sont les dangers du trempage ? Éviter la défaillance du matériau et les blessures du personnel

- Quel rôle joue un four de soudage par diffusion sous vide dans la fabrication de stratifiés d'alliages de titane multicouches ?