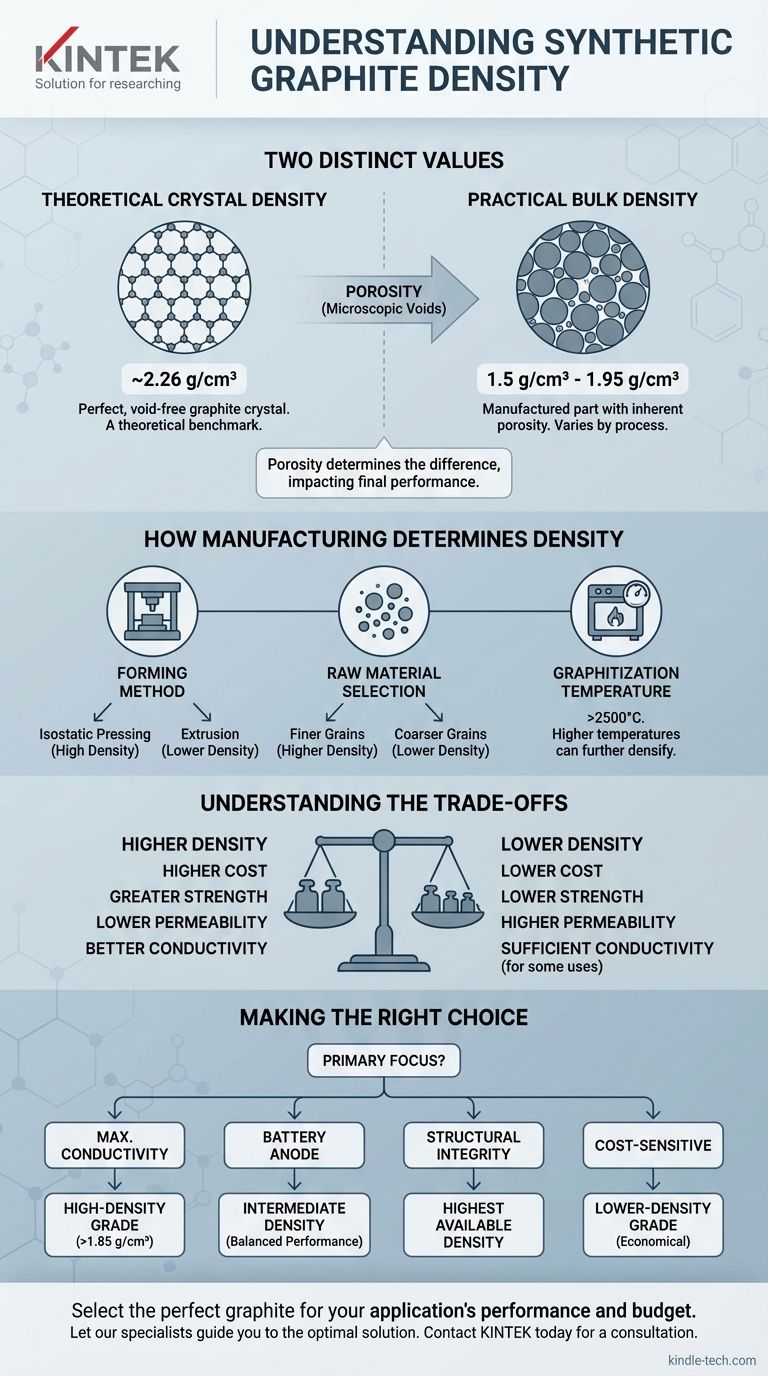

La densité du graphite synthétique est mieux comprise à travers deux valeurs distinctes. La densité théorique, ou vraie, d'un cristal de graphite parfait est d'environ 2,26 g/cm³. Cependant, la densité apparente pratique d'une pièce en graphite synthétique fabriquée est presque toujours inférieure, variant typiquement de 1,5 g/cm³ à 1,95 g/cm³ en raison de la porosité inhérente au processus de production.

L'essentiel est de distinguer la densité idéale du cristal de graphite de la densité apparente pratique d'un produit fini. Cette différence est presque entièrement due aux espaces vides microscopiques, ou porosité, créés lors de la fabrication, ce qui a un impact direct sur les performances finales du matériau.

Pourquoi la densité n'est pas un nombre unique

L'écart entre la densité théorique et la densité pratique du graphite synthétique n'est pas une imperfection ; c'est une caractéristique fondamentale du matériau qui est contrôlée pour obtenir des propriétés spécifiques pour différentes applications.

La limite théorique : Densité cristalline

Un cristal de graphite parfait est constitué d'atomes de carbone agencés selon une structure en réseau hexagonal.

En se basant sur le poids atomique du carbone et l'espacement de ces plans cristallins, la densité maximale absolue est calculée à ~2,26 g/cm³. Cette valeur représente un matériau solide, sans vide, et sert de référence théorique importante.

La réalité pratique : Densité apparente

Le graphite synthétique du monde réel est fabriqué en combinant un agrégat de carbone (comme le coke de pétrole) avec un liant (comme le brai de goudron de houille), en le pressant sous une forme, puis en le traitant thermiquement à des températures extrêmes.

Ce processus laisse inévitablement des vides microscopiques, ou pores, entre les particules d'origine. Ces pores réduisent la masse totale par unité de volume, ce qui entraîne une densité apparente inférieure au maximum théorique.

Le rôle critique de la porosité

La porosité est la mesure de l'espace vide à l'intérieur d'un matériau, généralement exprimée en pourcentage.

Elle est inversement proportionnelle à la densité apparente : à mesure que la porosité augmente, la densité apparente diminue. Les ingénieurs contrôlent intentionnellement la porosité pour influencer des propriétés telles que la perméabilité, l'usinabilité et les performances dans les applications de batteries.

Comment la fabrication détermine la densité

La densité finale d'un composant en graphite synthétique n'est pas un hasard. Elle est le résultat direct de décisions précises prises tout au long du processus de fabrication.

Méthode de formage

La méthode utilisée pour façonner le matériau avant la cuisson est un facteur principal.

Le pressage isostatique, qui applique une très haute pression uniformément de toutes les directions, produit un graphite très dense et à grain fin avec une faible porosité. L'extrusion, en revanche, donne généralement un matériau de densité plus faible.

Sélection des matières premières

La taille et le type des particules de carbone initiales (l'agrégat) jouent un rôle crucial.

L'utilisation d'agrégats à grains plus fins permet généralement un meilleur compactage, réduisant l'espace entre les particules et conduisant à une densité finale plus élevée après traitement.

Température de graphitisation

L'étape finale consiste à chauffer le matériau à des températures supérieures à 2500 °C pour créer la structure cristalline graphitique ordonnée.

Des températures de graphitisation plus élevées peuvent aider à densifier davantage le matériau, rapprochant sa densité apparente finale de la limite théorique, bien que l'effet soit secondaire par rapport à la méthode de formage.

Comprendre les compromis

Le choix d'une densité spécifique est un compromis d'ingénierie. L'optimisation d'une propriété entraîne souvent l'acceptation d'une limitation dans une autre.

Densité contre coût

L'obtention d'une densité plus élevée nécessite un traitement plus intensif, tel que le pressage isostatique et l'utilisation de matières premières de première qualité. Par conséquent, le graphite de densité plus élevée est presque toujours plus cher.

Densité contre résistance

La densité apparente est directement corrélée aux propriétés mécaniques. Une pièce en graphite plus dense aura une résistance à la compression plus élevée et sera plus résistante à l'usure et à l'érosion.

Densité contre perméabilité

La porosité détermine la facilité avec laquelle les gaz ou les liquides peuvent traverser le graphite. Le graphite à haute densité et faible porosité est requis pour les applications nécessitant un joint étanche, comme dans les creusets ou les réacteurs nucléaires.

Faire le bon choix pour votre application

Votre choix de densité de graphite synthétique doit être entièrement dicté par les exigences principales de votre projet.

- Si votre objectif principal est une conductivité électrique ou thermique maximale : Choisissez une qualité de haute densité (par exemple, >1,85 g/cm³), car cela assure plus de chemins pour le déplacement des électrons et de la chaleur.

- Si votre objectif principal est la performance de l'anode de batterie : Une densité intermédiaire soigneusement contrôlée est souvent préférable, équilibrant une haute capacité énergétique (matériau plus dense) avec la porosité nécessaire pour l'accès à l'électrolyte et la diffusion des ions lithium.

- Si votre objectif principal est l'intégrité structurelle ou la résistance à l'usure : Choisissez la densité la plus élevée disponible qui correspond à votre budget, car cela est directement lié à une plus grande résistance mécanique.

- Si votre objectif principal concerne des applications sensibles au coût comme les pièces de four : Une qualité de graphite extrudé de densité inférieure est souvent le choix le plus économique et parfaitement suffisant.

En comprenant le lien entre la densité, la fabrication et la performance, vous pouvez sélectionner avec confiance la nuance précise de graphite pour atteindre vos objectifs techniques et financiers.

Tableau récapitulatif :

| Type de densité | Valeur typique (g/cm³) | Caractéristiques clés |

|---|---|---|

| Densité théorique (cristalline) | ~2,26 | Densité d'un cristal de graphite parfait ; un maximum théorique. |

| Densité apparente (pratique) | 1,5 - 1,95 | Densité d'une pièce fabriquée ; varie en fonction de la porosité et du processus de fabrication. |

Sélectionnez le graphite parfait pour la performance et le budget de votre application.

Comprendre l'équilibre critique entre la densité, la porosité, la résistance et le coût est essentiel pour choisir le bon graphite synthétique. Que vous ayez besoin d'un matériau à haute densité pour une conductivité et une résistance supérieures dans les creusets ou les réacteurs, ou d'une qualité économique pour les composants de four, l'expertise de KINTEK vous assure d'obtenir un matériau adapté aux exigences spécifiques de votre laboratoire.

Laissez nos spécialistes vous guider vers la solution optimale. Contactez KINTEK dès aujourd'hui pour une consultation sur les équipements et consommables de laboratoire haute performance.

Guide Visuel

Produits associés

- Plaque de graphite carboné fabriquée par la méthode de pressage isostatique

- Four de graphitation continue sous vide de graphite

- Four de graphitisation sous vide vertical à haute température

- Four de graphitation sous vide à ultra-haute température au graphite

- Grand four de graphitisation sous vide vertical en graphite

Les gens demandent aussi

- Combien de techniques de dépôt existe-t-il ? Un guide des méthodes physiques vs chimiques

- Quels sont les risques potentiels de stocker des échantillons à -70°C au lieu de -80°C ? Optimisez la fiabilité et les coûts de votre laboratoire

- Quels matériaux sont utilisés dans le processus de forgeage ? Choisissez le bon métal pour la résistance et la performance

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial

- Quels rôles jouent les pipettes de précision et la feuille de titane dans les tests de catalyseurs ? Assurer un chargement exact et l'intégrité du signal

- Quels matériaux sont utilisés dans l'évaporation par faisceau d'électrons ? Maîtriser le dépôt de couches minces de haute pureté

- La pyrolyse sert-elle à convertir la biomasse en un liquide plus utile ? Débloquez l'huile de biomasse, le biochar et le gaz de synthèse

- Comment les fours de séchage à température constante de qualité industrielle garantissent-ils les performances du revêtement anticorrosion GO ?