Dans la fabrication des tranches, le dépôt est le processus fondamental d'ajout d'un film mince de matériau sur la surface d'une tranche de silicium. Ces couches, qui peuvent être des métaux, des isolants ou des semi-conducteurs, sont les éléments de construction essentiels utilisés pour construire les structures tridimensionnelles complexes des circuits intégrés, tels que les transistors et leur câblage d'interconnexion.

Le cœur de la fabrication des semi-conducteurs est un cycle d'ajout et de retrait de matériaux pour construire une ville microscopique sur une tranche de silicium. Le dépôt est la phase de « construction » — l'application précise de chaque nouvelle couche qui deviendra éventuellement une partie fonctionnelle de la puce.

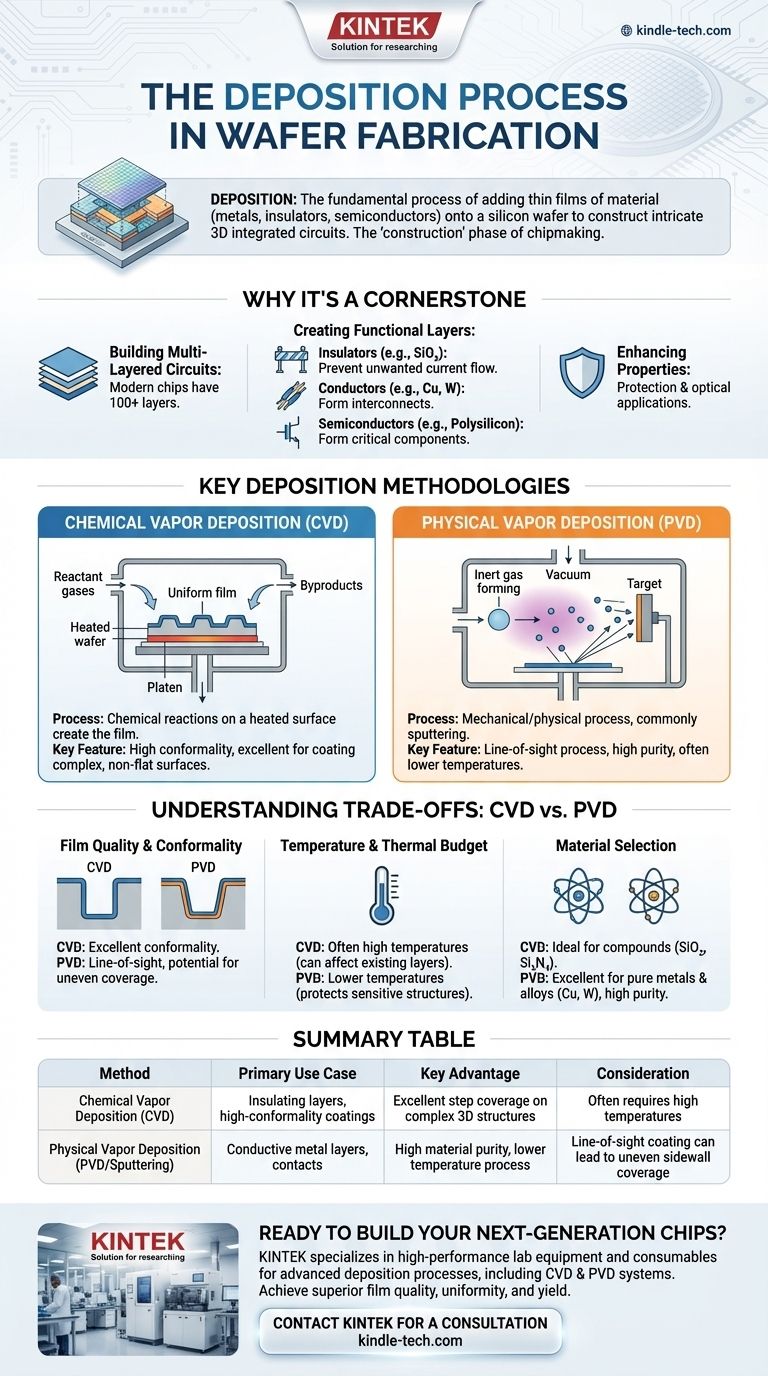

Pourquoi le dépôt est une pierre angulaire de la fabrication de puces

Le dépôt ne consiste pas seulement à ajouter un revêtement ; c'est un processus d'ingénierie hautement contrôlé conçu pour créer des couches avec des propriétés spécifiques et prévisibles. Chaque film déposé sert un objectif distinct dans le dispositif final.

L'objectif : construire un circuit multicouche

Les micro-puces modernes ne sont pas plates. Ce sont des structures 3D incroyablement complexes, comportant souvent plus de 100 couches distinctes empilées les unes sur les autres. Le dépôt est le processus utilisé pour construire chacune de ces couches, une par une.

Création de couches conductrices et isolantes

La fonction principale de ces films est de contrôler le flux d'électricité.

- Des isolants, tels que le dioxyde de silicium, sont déposés pour empêcher le courant électrique de circuler là où il ne devrait pas.

- Des conducteurs, tels que le cuivre ou le tungstène, sont déposés pour former les « fils » qui connectent les millions ou les milliards de transistors sur une puce.

- Des semi-conducteurs, tels que le polysilicium, sont déposés pour former des composants critiques des transistors eux-mêmes, tels que la grille.

Amélioration des propriétés du substrat

Au-delà de la conductivité, les films déposés peuvent protéger les couches sous-jacentes des dommages chimiques ou physiques lors des étapes de fabrication ultérieures, ou ils peuvent être spécifiquement conçus pour interagir avec la lumière d'une certaine manière pour les applications optiques.

Principales méthodologies de dépôt

Bien que l'objectif soit toujours d'ajouter un film, la méthode utilisée dépend fortement du matériau déposé et des caractéristiques requises du film, telles que sa pureté et son uniformité. Les deux techniques dominantes sont le dépôt chimique en phase vapeur et le dépôt physique en phase vapeur.

Dépôt Chimique en Phase Vapeur (CVD)

Le CVD est un processus qui utilise des réactions chimiques pour créer le film. Des gaz réactifs sont introduits dans une chambre contenant la tranche. Ces gaz s'adsorbent sur la surface chaude de la tranche, réagissent pour former un film solide, puis libèrent des sous-produits gazeux qui sont éliminés de la chambre.

Ce processus est excellent pour créer des films très uniformes qui peuvent épouser parfaitement des surfaces complexes et non planes sur la tranche — une propriété connue sous le nom de haute conformité.

Dépôt Physique en Phase Vapeur (PVD)

Le PVD, en revanche, est un processus mécanique ou physique. La forme la plus courante est la pulvérisation cathodique (sputtering).

- Une chambre est mise sous vide poussé pour éliminer les contaminants.

- Un gaz inerte, tel que l'argon, est introduit pour créer un plasma.

- Ce plasma est utilisé pour bombarder une « cible » constituée du matériau à déposer.

- Le bombardement arrache physiquement des atomes de la cible, qui se déposent ensuite et recouvrent la tranche, formant un film mince.

Le PVD est souvent décrit comme un processus à « ligne de visée », similaire à la peinture au pistolet, car les atomes pulvérisés voyagent en ligne relativement droite de la cible à la tranche.

Comprendre les compromis : CVD contre PVD

Le choix entre CVD et PVD implique des compromis critiques liés à la couche spécifique en cours de construction. Il n'y a pas de méthode unique « meilleure » ; le choix est dicté par les exigences d'ingénierie de cette étape particulière.

Qualité du film et conformité

Le CVD excelle dans le revêtement de topographies complexes car les gaz réactifs peuvent diffuser dans et réagir à l'intérieur de tranchées profondes et de formes complexes. La nature en ligne de visée du PVD peut entraîner des revêtements plus minces sur les parois latérales d'une tranchée et des revêtements plus épais sur le dessus, ce qui peut être problématique.

Température et budget thermique

Les processus CVD nécessitent souvent des températures élevées pour entraîner les réactions chimiques nécessaires. Cela peut être une contrainte importante, car la chaleur peut potentiellement endommager ou altérer les couches déjà fabriquées sur la tranche. De nombreux processus PVD peuvent fonctionner à des températures beaucoup plus basses, préservant ainsi l'intégrité des structures existantes.

Sélection des matériaux

Le matériau déposé est un facteur principal. Le CVD est idéal pour les matériaux composés tels que le dioxyde de silicium (SiO₂) ou le nitrure de silicium (Si₃N₄). Le PVD, en particulier la pulvérisation cathodique, est très efficace pour déposer des métaux et des alliages purs, offrant un excellent contrôle sur la pureté du film.

Comment appliquer cela à votre objectif

Le choix d'une technique de dépôt est une décision stratégique basée sur les exigences spécifiques de la couche de film que vous créez.

- Si votre objectif principal est de créer une couche isolante uniforme sur une topographie complexe : Le CVD est souvent le choix supérieur en raison de son excellente conformité, assurant une couverture uniforme partout.

- Si votre objectif principal est de déposer un film métallique pur pour le câblage ou les contacts : Le PVD/pulvérisation cathodique offre une grande pureté et un contrôle précis dans un processus souvent plus compatible avec les structures de dispositifs sensibles à la température.

- Si votre objectif principal est de gérer le budget thermique pour protéger les couches préexistantes : La nature à plus basse température du PVD peut être un avantage critique par rapport à un processus CVD à haute température.

En fin de compte, le dépôt est un outil polyvalent et indispensable, permettant aux fabricants de puces de construire avec précision les couches fondamentales qui alimentent tous les appareils électroniques modernes.

Tableau récapitulatif :

| Méthode de dépôt | Cas d'utilisation principal | Avantage clé | Considération |

|---|---|---|---|

| Dépôt Chimique en Phase Vapeur (CVD) | Couches isolantes (ex : SiO₂), revêtements à haute conformité | Excellente couverture des marches sur des structures 3D complexes | Nécessite souvent des températures élevées |

| Dépôt Physique en Phase Vapeur (PVD/Pulvérisation cathodique) | Couches métalliques conductrices (ex : Cu, W), contacts | Grande pureté du matériau, processus à température plus basse | Le revêtement en ligne de visée peut entraîner une couverture inégale des parois latérales |

Prêt à construire vos puces de nouvelle génération ?

L'application précise des films minces est essentielle à votre succès en fabrication de semi-conducteurs. KINTEK est spécialisée dans la fourniture d'équipements de laboratoire et de consommables haute performance pour les processus de dépôt avancés, y compris les systèmes CVD et PVD.

Nous aidons nos partenaires de laboratoire à obtenir une qualité de film, une uniformité et un rendement supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos besoins spécifiques en matière de fabrication de tranches.

Contactez KINTEK pour une consultation

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés