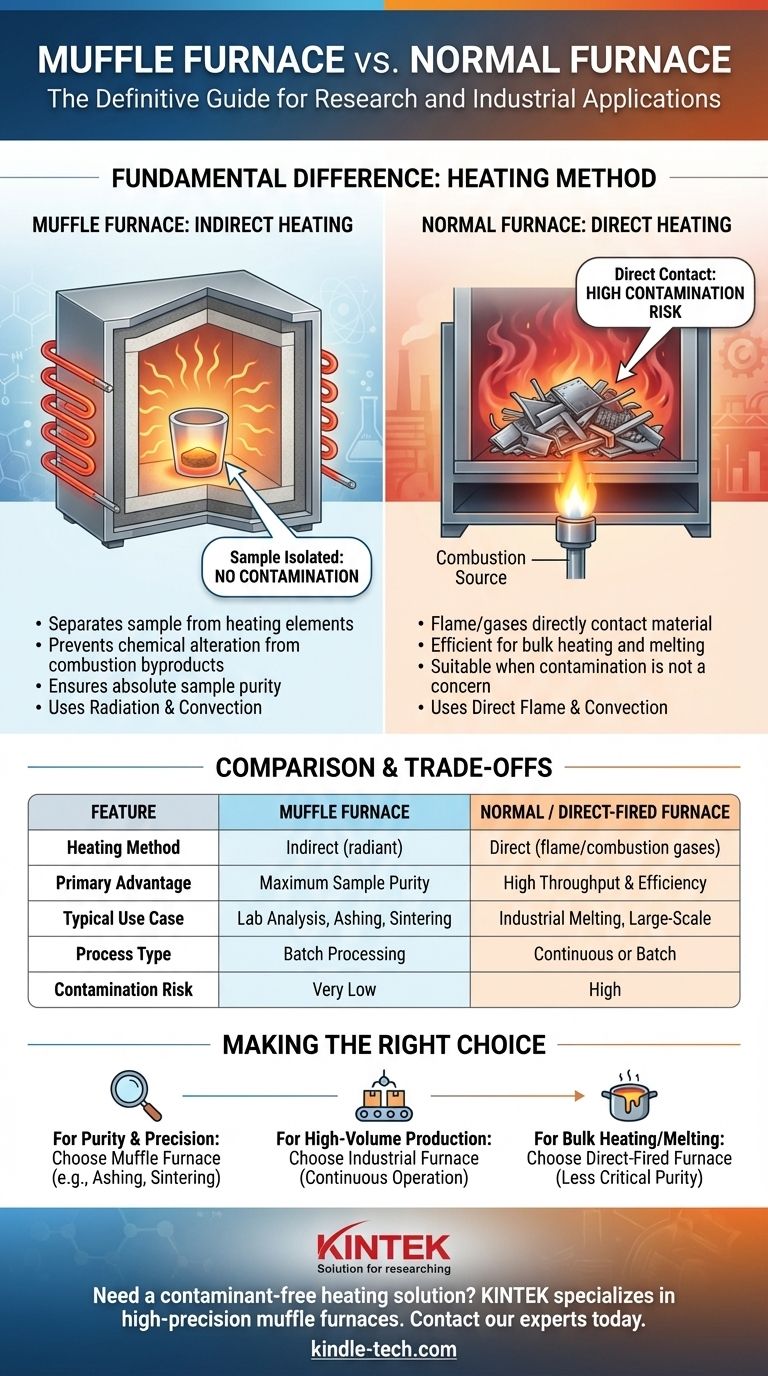

La différence fondamentale entre un four à moufle et les autres fours réside dans sa méthode de chauffage. Un four à moufle utilise le chauffage indirect, isolant le matériau traité de la source de chaleur et de tout sous-produit de combustion, tandis que de nombreux autres fours chauffent le matériau directement. Cette conception est spécifiquement conçue pour prévenir la contamination.

Bien que de nombreux fours puissent atteindre des températures élevées, la décision d'utiliser un four à moufle est motivée par un besoin primordial : assurer la pureté absolue de l'échantillon en le protégeant de toute influence externe pendant le processus de chauffage.

Le principe fondateur : le chauffage indirect

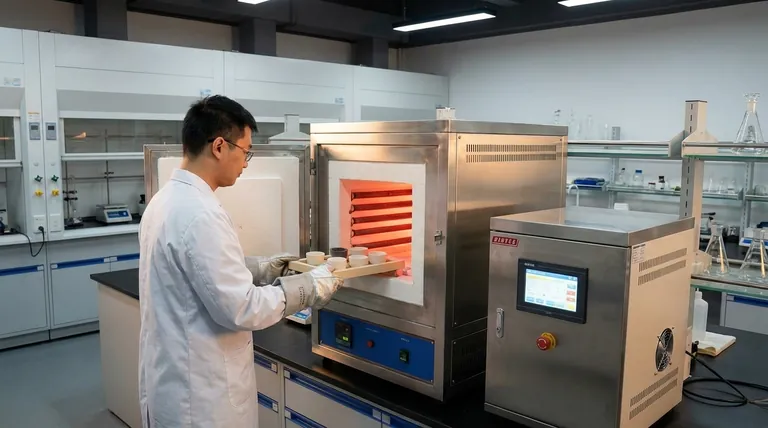

Le concept central d'un four à moufle est de créer un environnement inerte et hautement contrôlé. Ceci est réalisé en séparant l'échantillon du mécanisme de chauffage lui-même.

Qu'est-ce qu'un "moufle" ?

Un "moufle" est une chambre isolée et fermée qui contient l'objet à chauffer. Dans les fours électriques modernes, les serpentins ou éléments chauffants sont positionnés à l'extérieur de cette chambre.

Les parois de la chambre chauffent puis rayonnent cette énergie vers l'intérieur, chauffant l'échantillon uniformément sans aucun contact direct avec les éléments chauffants. Cette armoire isolée entière agit effectivement comme un moufle.

Prévention de la contamination

L'objectif principal de cette conception est de prévenir la contamination. Dans les fours à combustible, les sous-produits de combustion comme les gaz et la suie peuvent altérer la composition chimique d'un échantillon.

Même dans les fours électriques, un contact direct avec un élément chauffant pourrait contaminer un matériau sensible. Le moufle agit comme une barrière physique, garantissant que l'échantillon n'est exposé qu'à la chaleur.

Comment la chaleur est transférée

Un four à moufle fonctionne sur les principes du rayonnement et de la convection.

Les éléments chauffants électriques chauffent le matériau réfractaire des parois intérieures de la chambre. Ces parois surchauffées rayonnent ensuite l'énergie thermique uniformément sur l'échantillon à l'intérieur.

Four à moufle vs. autres types de fours

La compréhension du four à moufle est plus claire lorsqu'on le compare aux fours conçus pour des objectifs différents, tels que l'échelle ou l'application directe de chaleur.

Comparaison avec les fours à chauffage direct

Dans un four à chauffage direct ou à réverbère, la flamme et les gaz chauds de la combustion entrent en contact direct avec le matériau.

C'est un moyen efficace de transférer la chaleur pour des processus comme la fusion de grandes quantités de métal, où la contamination potentielle de la source de combustible n'est pas une préoccupation majeure.

Échelle d'opération : laboratoire vs. industrie

Les fours à moufle sont généralement conçus pour le traitement par lots à plus petite échelle, ce qui les rend idéaux pour les travaux de laboratoire, les tests de matériaux ou la production spécialisée à petite échelle.

Les fours industriels sont souvent construits pour un fonctionnement continu, traitant un flux constant de matériaux à grande échelle. Ce sont des systèmes complexes avec des préchauffeurs intégrés, des systèmes d'échappement et des dispositifs de combustion.

Précision et contrôle

Les fours à moufle de laboratoire sont conçus pour un contrôle de température exceptionnellement précis. Ils utilisent des contrôleurs PID sophistiqués et des thermocouples pour maintenir une température stable et uniforme, ce qui est essentiel pour l'analyse scientifique et les processus de traitement thermique délicats.

Comprendre les compromis

Le choix d'un four à moufle implique de peser ses avantages uniques par rapport à ses limitations opérationnelles.

Avantage : pureté et précision

Le plus grand avantage est l'environnement de chauffage sans contaminants qu'il offre. C'est non négociable pour des applications comme l'incinération d'échantillons biologiques, l'analyse élémentaire ou le frittage de céramiques avancées où la pureté est primordiale.

Avantage : efficacité énergétique

Pour leur taille, les fours à moufle sont très économes en énergie. Leur conception autonome et fortement isolée minimise les pertes de chaleur, permettant des cycles de chauffage et de refroidissement rapides dans une armoire compacte.

Limitation : traitement par lots

La conception d'un four à moufle en fait intrinsèquement un outil de traitement par lots. Il ne convient pas à toute application nécessitant un flux continu de matériau à travers la chambre de chauffage.

Limitation : débit

Bien qu'un four à moufle puisse chauffer rapidement, sa capacité est limitée. Cela le rend peu pratique pour la fabrication à grand volume où l'objectif est de traiter autant de matériau que possible dans les plus brefs délais.

Faire le bon choix pour votre application

Le choix du four correct est directement fonction de vos exigences de processus.

- Si votre objectif principal est la pureté de l'échantillon et d'éviter la contamination : Un four à moufle est le bon choix pour des processus comme l'incinération, le frittage ou l'analyse de matériaux délicats.

- Si votre objectif principal est la production continue à grand volume : Un four industriel à grande échelle conçu pour un fonctionnement continu est la seule solution viable.

- Si votre objectif principal est simplement la fusion ou le chauffage en vrac sans souci de contamination : Un four à chauffage direct moins complexe et plus rentable peut être un meilleur choix.

En fin de compte, votre choix dépend de la priorité de votre processus : l'intégrité du produit final ou l'échelle de sa production.

Tableau récapitulatif :

| Caractéristique | Four à moufle | Four normal / à chauffage direct |

|---|---|---|

| Méthode de chauffage | Indirect (radiant) | Direct (flamme/gaz de combustion) |

| Avantage principal | Pureté maximale de l'échantillon, pas de contamination | Débit élevé, efficace pour le chauffage en vrac |

| Cas d'utilisation typique | Analyse de laboratoire, incinération, frittage, R&D en petits lots | Fusion industrielle, production à grande échelle |

| Type de processus | Traitement par lots | Continu ou par lots |

| Risque de contamination | Très faible | Élevé (provenant du combustible/des sous-produits) |

Besoin d'une solution de chauffage sans contaminants pour votre laboratoire ? KINTEK est spécialisé dans les fours à moufle de haute précision conçus pour les applications où l'intégrité de l'échantillon est critique, telles que l'incinération, le frittage et les tests de matériaux. Nos conceptions compactes et écoénergétiques garantissent un contrôle précis de la température et un chauffage uniforme pour des résultats fiables. Contactez nos experts dès aujourd'hui pour trouver le four parfait pour les besoins uniques de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la différence entre un four à moufle et une étuve de séchage ? Choisissez le bon outil thermique

- Qu'est-ce que le cycle de surchauffe d'une fournaise ? Arrêtez ce schéma de surchauffe destructeur dès maintenant

- Quelles sont les utilisations du four en laboratoire de chimie ? Débloquez la synthèse et l'analyse de matériaux à haute température

- La capacité thermique affecte-t-elle le point de fusion ? Démêler les différences clés dans les propriétés thermiques

- Quel est le principe du four à moufle en laboratoire ? Maîtriser le chauffage de haute température précis