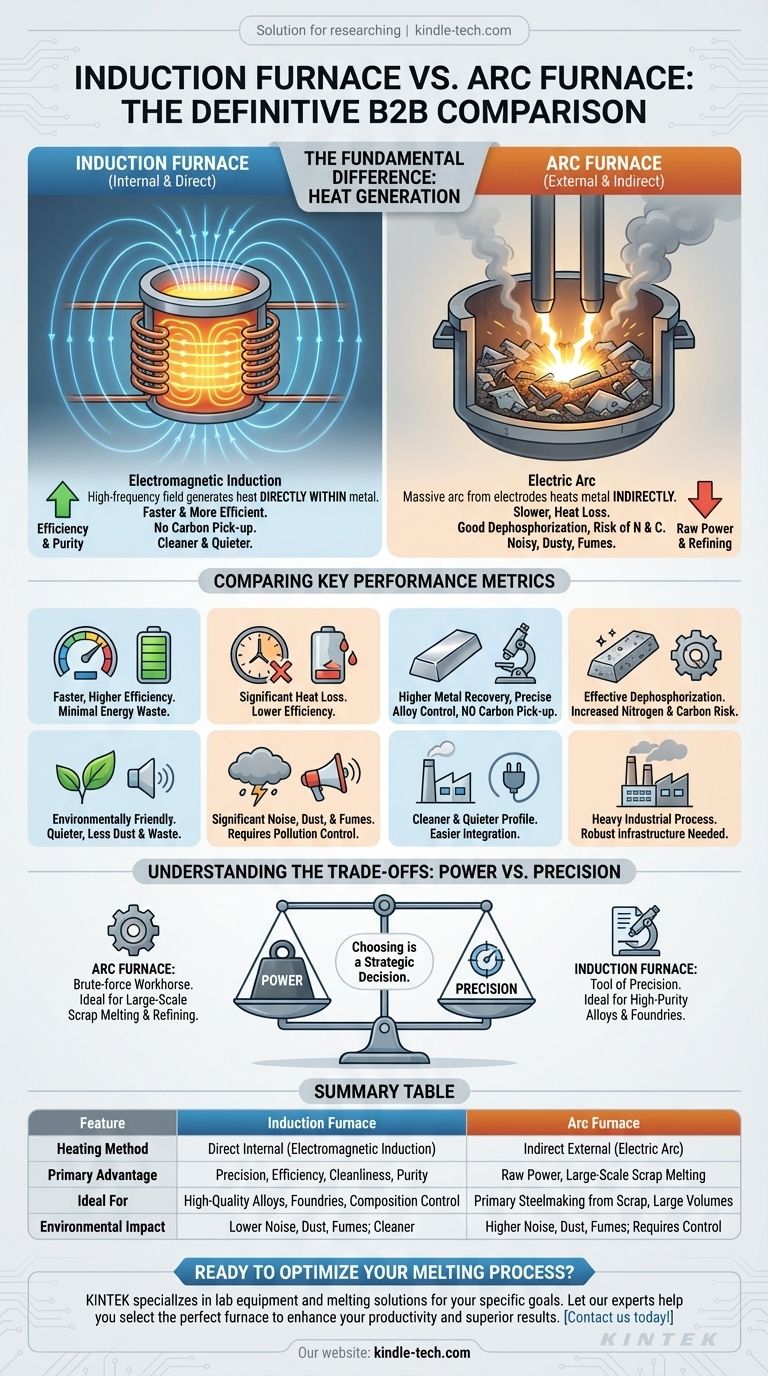

À la base, la différence fondamentale réside dans la manière dont ils génèrent la chaleur. Un four à induction utilise un champ électromagnétique puissant à haute fréquence pour générer de la chaleur directement à l'intérieur du métal lui-même. En revanche, un four à arc électrique (FAE) utilise un arc électrique massif qui saute entre des électrodes en graphite et le métal, le chauffant indirectement à partir d'une source externe.

Le choix entre ces fours est une décision stratégique qui oppose la puissance brute et la capacité d'affinage d'un four à arc à la précision, à l'efficacité et à la propreté d'un four à induction.

La différence fondamentale : Le mécanisme de chauffage

La méthode de génération de chaleur est la distinction la plus importante entre ces deux technologies, influençant tout, de l'efficacité à la qualité du produit final.

Four à induction : Chauffage interne direct

Un four à induction fonctionne sur le principe de l'induction électromagnétique. Des bobines entourant le creuset créent un champ magnétique puissant.

Ce champ induit de forts courants électriques, connus sous le nom de courants de Foucault, directement dans la charge métallique. La résistance naturelle du métal à ces courants génère une chaleur intense et rapide de l'intérieur vers l'extérieur.

Un avantage clé de ce processus est l'effet de brassage électromagnétique, qui mélange naturellement le métal en fusion, assurant une température très uniforme et un produit final homogène.

Four à arc : Chauffage externe indirect

Un four à arc électrique fait fondre le métal en utilisant l'immense énergie d'un arc électrique.

Cet arc à courant élevé est amorcé entre de grandes électrodes en graphite et la ferraille métallique à l'intérieur du four. L'arc lui-même peut atteindre des températures de plusieurs milliers de degrés Celsius.

Cette chaleur est ensuite transférée — en grande partie par une couche de laitier — au métal. Il s'agit d'une méthode de chauffage indirect, car la chaleur est générée à l'extérieur du métal et doit lui être transférée.

Comparaison des indicateurs de performance clés

Les différences dans les méthodes de chauffage entraînent des résultats très différents en termes d'efficacité, de qualité des matériaux et d'impact environnemental.

Efficacité thermique et vitesse

Étant donné que la chaleur est générée directement dans le matériau de charge, les fours à induction sont plus rapides et ont une efficacité thermique beaucoup plus élevée. Il y a très peu d'énergie gaspillée.

Les fours à arc subissent des pertes de chaleur importantes par les parois du four, le toit et les gaz d'échappement. Le transfert indirect de chaleur de l'arc à l'acier est intrinsèquement moins efficace.

Qualité et composition des matériaux

Les fours à arc sont très efficaces pour la déphosphoration, une étape d'affinage critique dans la sidérurgie primaire. Cependant, le processus peut augmenter la teneur en azote de l'acier.

Les fours à induction offrent plus de contrôle sur la fusion. Ils entraînent un taux de récupération du métal plus élevé et moins de perte par combustion des éléments d'alliage coûteux. Un avantage critique est l'absence d'électrodes en graphite, ce qui élimine le risque d'absorption de carbone dans la masse fondue.

Impact environnemental et propreté

Les fours à induction sont nettement plus respectueux de l'environnement. Ils sont plus silencieux et produisent beaucoup moins de poussière, de résidus de déchets et de gaz d'échappement.

Les fours à arc sont connus pour produire d'importants bruits, poussières et fumées. Ils nécessitent des systèmes de contrôle de la pollution étendus pour gérer leur empreinte environnementale.

Comprendre les compromis

Aucun four n'est universellement supérieur ; ce sont des outils conçus pour différentes échelles et objectifs. Le choix implique d'équilibrer la puissance et la précision.

Le dilemme Puissance vs Précision

Le four à arc électrique est un cheval de bataille de force brute. Il est idéal pour faire fondre de grands volumes de matières premières comme la ferraille d'acier, et sa capacité à gérer les impuretés et à effectuer des étapes d'affinage clés en fait l'épine dorsale de nombreuses aciéries.

Le four à induction est un outil de précision. Il excelle dans les applications où la pureté et la composition exacte de l'alliage sont critiques, comme dans les fonderies produisant des pièces moulées de haute qualité et les fabricants d'aciers spéciaux.

Empreinte opérationnelle

Le fonctionnement d'un four à arc est un processus industriel lourd. Le bruit, la poussière et la consommation d'énergie élevée exigent une infrastructure robuste pour le soutenir.

Les fours à induction ont un profil opérationnel beaucoup plus propre et plus silencieux, ce qui les rend plus adaptés à une intégration dans une plus grande variété d'installations de fabrication.

Faire le bon choix pour votre application

Votre décision dépend entièrement de votre objectif principal, qu'il s'agisse du traitement de matières premières à grande échelle ou de la production d'alliages de haute pureté.

- Si votre objectif principal est la production d'acier à grande échelle à partir de ferraille avec des besoins d'affinage importants : Le four à arc électrique est supérieur en raison de sa puissance et de ses capacités de déphosphoration efficaces.

- Si votre objectif principal est la production d'alliages spécialisés de haute qualité avec une composition précise : Le four à induction offre un meilleur contrôle, une efficacité plus élevée et un processus de fusion plus propre.

- Si votre objectif principal est la conformité environnementale et la propreté opérationnelle : Le four à induction est le choix évident, générant beaucoup moins de bruit, de poussière et de déchets.

En fin de compte, comprendre ces différences fondamentales vous permet de choisir non seulement un four, mais le processus optimal pour vos matériaux et vos objectifs commerciaux spécifiques.

Tableau récapitulatif :

| Caractéristique | Four à induction | Four à arc (FAE) |

|---|---|---|

| Méthode de chauffage | Chauffage interne direct par induction électromagnétique | Chauffage externe indirect par arc électrique |

| Avantage principal | Précision, efficacité, propreté et pureté des matériaux | Puissance brute, fusion de ferraille à grande échelle et capacité d'affinage |

| Idéal pour | Alliages de haute qualité, fonderies, contrôle précis de la composition | Sidérurgie primaire à partir de ferraille, production en grand volume |

| Impact environnemental | Bruit, poussière et fumées réduits ; fonctionnement plus propre | Bruit, poussière et fumées plus importants ; nécessite un contrôle de la pollution |

Prêt à optimiser votre processus de fusion ? Le choix entre un four à induction et un four à arc est essentiel pour la qualité de votre produit, votre efficacité et vos coûts opérationnels. KINTEK se spécialise dans l'équipement de laboratoire et les consommables, répondant aux besoins des laboratoires avec les bonnes solutions de fusion pour vos matériaux et objectifs spécifiques. Laissez nos experts vous aider à choisir le four parfait pour améliorer votre productivité et garantir des résultats supérieurs. Contactez-nous dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace