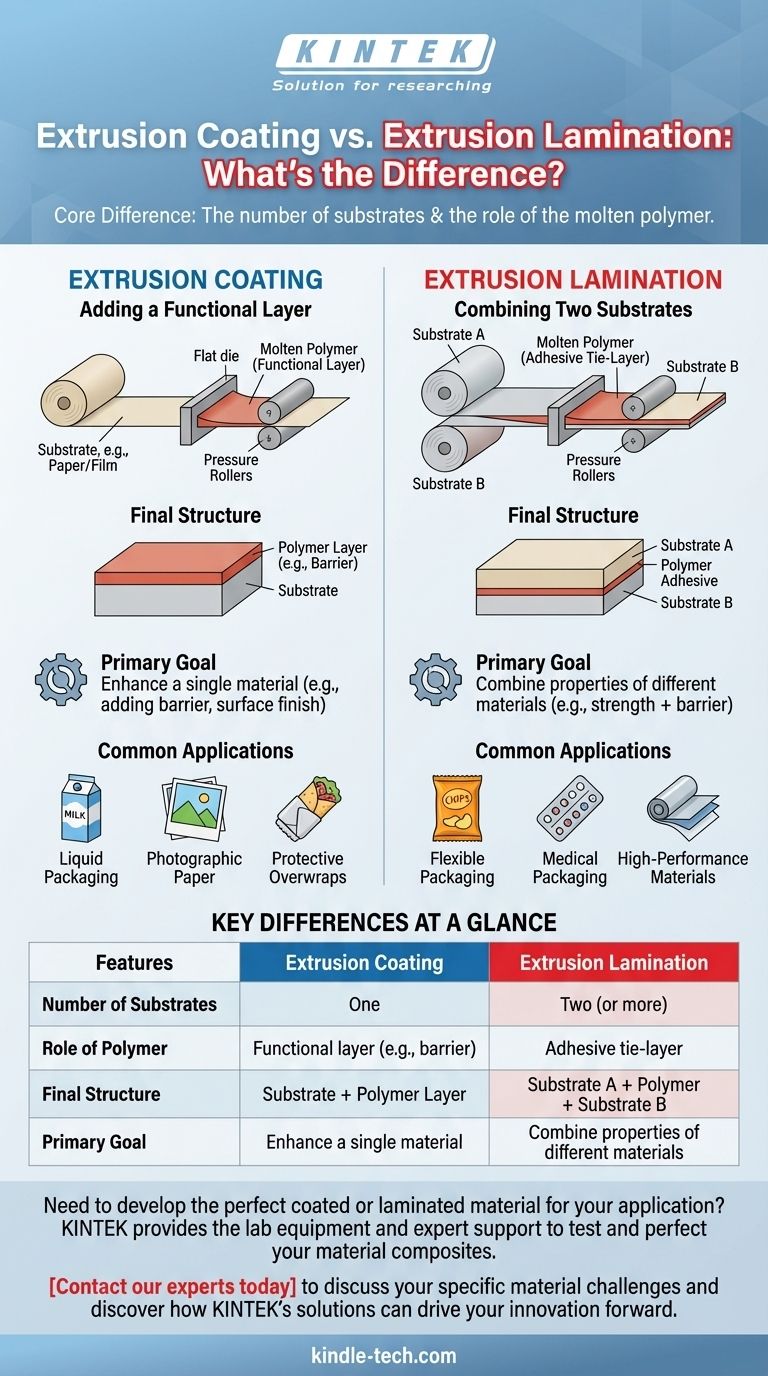

Fondamentalement, la différence entre le couchage par extrusion et le laminage par extrusion réside dans le nombre de substrats impliqués. Le couchage par extrusion applique un matériau thermoplastique fondu directement sur une seule feuille de substrat, comme du papier ou un film. En revanche, le laminage par extrusion utilise ce thermoplastique fondu comme couche adhésive pour lier deux feuilles de substrat distinctes ensemble.

La distinction fondamentale réside dans le rôle du polymère fondu. Dans le couchage par extrusion, le polymère est la couche fonctionnelle ajoutée. Dans le laminage par extrusion, le polymère est l'adhésif qui joint deux couches fonctionnelles différentes.

Comprendre le couchage par extrusion : Ajouter une couche fonctionnelle

Le couchage par extrusion est un processus conçu pour améliorer les propriétés d'un seul matériau existant. Il s'agit d'ajouter une nouvelle capacité, telle qu'une barrière ou un fini de surface spécifique.

Le processus

Une fine couche de polymère fondu est extrudée à travers une filière plate. Ce rideau de polymère chaud est ensuite appliqué directement sur une feuille mobile d'un matériau substrat, tel que du papier, du carton ou de la feuille métallique. Des rouleaux de pression pressent ensuite le polymère sur le substrat pour assurer une liaison solide pendant qu'il refroidit.

La structure résultante

Le produit final est un matériau composite à deux couches. Sa structure est simplement Substrat + Couche de polymère. Le substrat d'origine fournit les propriétés de masse comme la résistance ou la forme, tandis que la nouvelle couche de polymère ajoute une fonction spécifique.

Applications courantes

Ce processus est idéal pour créer des matériaux nécessitant une barrière contre l'humidité, la graisse ou les gaz. Les exemples courants comprennent les emballages de liquides comme les cartons de lait ou de jus (polyéthylène couché sur carton), le papier photographique et les suremballages protecteurs pour aliments.

Comprendre le laminage par extrusion : Combiner deux substrats

Le laminage par extrusion est un processus visant à créer un matériau multicouche plus complexe. L'objectif est de combiner les propriétés uniques et souhaitables de deux matériaux différents dans une seule structure.

Le processus

Semblable au couchage, un polymère fondu est extrudé à travers une filière plate. Cependant, il est extrudé directement dans le point de contact (nip) entre deux feuilles de substrat en mouvement. Le polymère chaud agit comme une colle, et les rouleaux de pression lient immédiatement les trois couches ensemble.

La structure résultante

Le produit final est un composite à trois couches (ou plus). Sa structure de base est Substrat A + Polymère adhésif + Substrat B. Cela permet la création de matériaux haute performance qui n'existeraient pas autrement.

Applications courantes

Ceci est courant dans les emballages souples où plusieurs caractéristiques de performance sont requises. Un exemple classique est le sac de croustilles, qui peut combiner un film extérieur imprimé (Substrat A) avec une couche de feuille d'aluminium intérieure (Substrat B) pour une barrière ultime contre l'oxygène et la lumière.

Différences clés en un coup d'œil

Décomposer les processus par leur fonction principale clarifie leurs objectifs distincts.

Rôle du polymère

Dans le couchage, le polymère lui-même sert de barrière fonctionnelle ou de surface. Dans le laminage, le polymère sert de couche de liaison adhésive, et sa fonction principale est de joindre les deux substrats.

Nombre de substrats

C'est le différenciateur le plus simple. Le couchage implique toujours un substrat principal. Le laminage implique toujours deux substrats ou plus étant joints.

Objectif du produit final

L'objectif du couchage est d'améliorer un seul matériau. L'objectif du laminage est de combiner deux matériaux différents pour créer une nouvelle structure composite avec des propriétés synergiques.

Faire le bon choix pour votre application

Votre choix est entièrement dicté par les propriétés souhaitées de votre matériau final.

- Si votre objectif principal est d'ajouter une propriété unique (comme une barrière contre l'humidité) à un matériau : Le couchage par extrusion est la solution directe et efficace.

- Si votre objectif principal est de créer un composite qui combine les propriétés distinctes de deux substrats (comme la résistance du papier et la barrière de la feuille métallique) : Le laminage par extrusion est le processus nécessaire.

Comprendre cette différence fondamentale vous permet de sélectionner le processus précis pour créer des matériaux avec les caractéristiques de performance exactes que vous exigez.

Tableau récapitulatif :

| Caractéristique | Couchage par extrusion | Laminage par extrusion |

|---|---|---|

| Nombre de substrats | Un | Deux (ou plus) |

| Rôle du polymère | Couche fonctionnelle (ex. : barrière) | Couche de liaison adhésive |

| Structure finale | Substrat + Couche de polymère | Substrat A + Polymère + Substrat B |

| Objectif principal | Améliorer un seul matériau | Combiner les propriétés de différents matériaux |

Besoin de développer le matériau couché ou laminé parfait pour votre application ?

Le choix entre le couchage par extrusion et le laminage est essentiel pour obtenir les propriétés de barrière, la résistance et la fonctionnalité souhaitées dans votre produit final. Chez KINTEK, nous sommes spécialisés dans la fourniture des équipements de laboratoire et du support expert dont vous avez besoin pour tester, développer et perfectionner vos composites de matériaux.

Que vous amélioriez un seul substrat ou que vous créiez une structure multicouche complexe, notre équipe peut vous aider à optimiser votre processus. Contactez nos experts dès aujourd'hui pour discuter de vos défis matériels spécifiques et découvrir comment les solutions de KINTEK peuvent stimuler votre innovation.

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Petite machine de moulage par injection pour laboratoire

- Machine automatique de presse hydraulique de pastilles de laboratoire pour usage en laboratoire

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

Les gens demandent aussi

- Pourquoi un four de pressage à chaud sous vide est-il préféré pour les composites C_fibre/Si3N4 ? Obtenir une densité élevée et une protection des fibres

- Quels sont les avantages et les inconvénients de l'estampage à chaud ? Libérez la résistance ultra-élevée pour les pièces automobiles

- Comment fonctionne le pressage à chaud ? Atteindre la densité maximale pour les matériaux avancés

- Qu'est-ce que le forgeage à chaud par presse ? Création de composants métalliques complexes et à haute résistance

- Qu'est-ce que le moulage par presse à chaud ? Obtenez une densité supérieure et des formes complexes grâce à la chaleur et à la pression