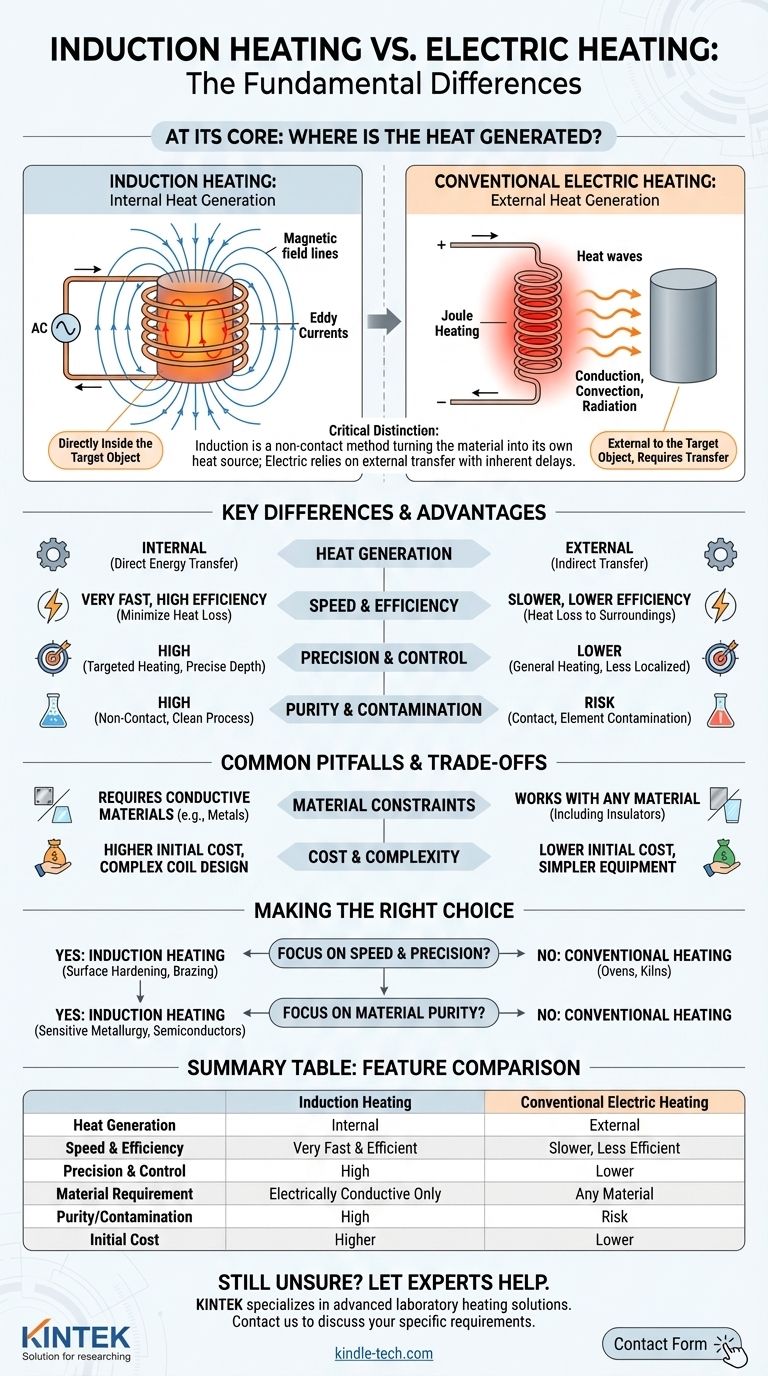

Fondamentalement, la différence entre le chauffage par induction et les autres formes de chauffage électrique réside dans l'endroit où la chaleur est générée. Le chauffage électrique conventionnel utilise un élément résistif pour chauffer, puis transfère cette chaleur à un objet cible. Le chauffage par induction utilise un champ magnétique pour générer de la chaleur directement à l'intérieur de l'objet cible lui-même, faisant de l'objet son propre élément chauffant.

La distinction essentielle est que le chauffage par induction est une méthode sans contact qui transforme un matériau conducteur en sa propre source de chaleur. Cela offre un niveau de vitesse, de précision et de pureté fondamentalement différent des méthodes de chauffage électrique traditionnelles qui dépendent du transfert de chaleur externe.

Comment fonctionne le chauffage électrique conventionnel

Le chauffage conventionnel ou « résistif » est la forme de chauffage électrique la plus courante que nous rencontrons quotidiennement, du réchaud de cuisine au four industriel.

Le principe de la résistance

Cette méthode fonctionne en faisant passer un courant électrique à travers un matériau présentant une résistance électrique élevée, souvent appelé élément chauffant.

Lorsque les électrons peinent à traverser ce matériau résistif, ils libèrent de l'énergie sous forme de chaleur. Ce phénomène est connu sous le nom d'effet Joule.

Le rôle du transfert de chaleur

La chaleur générée dans l'élément doit ensuite être transférée à la pièce à usiner cible. Cela se produit par conduction (contact direct), convection (mouvement de l'air ou d'un fluide) ou rayonnement (énergie infrarouge). Il s'agit d'un processus indirect avec des délais et des pertes d'énergie inhérents.

Comment fonctionne le chauffage par induction

Le chauffage par induction est un processus plus avancé qui exploite les principes de l'électromagnétisme pour délivrer de l'énergie avec une précision exceptionnelle.

Le mécanisme central : un champ magnétique

Un système à induction utilise une bobine à travers laquelle un courant alternatif (CA) à haute fréquence est passé. Cela crée un champ magnétique puissant et rapidement variable autour de la bobine.

Génération de chaleur interne : courants de Foucault

Lorsqu'une pièce conductrice est placée dans ce champ magnétique, le champ induit des courants électriques circulants à l'intérieur du matériau. Ceux-ci sont connus sous le nom de courants de Foucault.

Le résultat : chauffage instantané et direct

La résistance interne du matériau s'oppose au flux de ces courants de Foucault. Cette résistance interne génère une chaleur intense et localisée — le même effet d'effet Joule, mais se produisant directement à l'intérieur de la pièce elle-même, et non dans un élément externe.

Comprendre les différences clés

La distinction entre la génération de chaleur externe et interne a des conséquences pratiques importantes pour les applications industrielles.

Génération de chaleur : interne contre externe

C'est la différence centrale. L'induction crée de la chaleur à l'intérieur de la pièce, tandis que les méthodes résistives créent de la chaleur à l'extérieur et doivent la transférer.

Vitesse et efficacité

L'induction est nettement plus rapide et plus économe en énergie. L'énergie est délivrée directement là où elle est nécessaire, minimisant les pertes de chaleur vers l'environnement et l'équipement environnants. Le démarrage est quasi instantané.

Précision et contrôle

Le champ magnétique peut être contrôlé avec précision par la forme et l'emplacement de la bobine. Cela permet un chauffage très ciblé de zones spécifiques d'une pièce, jusqu'à une profondeur spécifique, sans affecter le reste du composant.

Pureté et contamination

Étant donné que l'induction est un processus sans contact, elle est exceptionnellement propre. Comme le notent les recherches fournies, elle est idéale pour fondre des métaux de haute pureté ou de l'acier à faible teneur en carbone dans un four sous vide, car il n'y a pas d'électrodes en graphite ou de flammes pour introduire du carbone ou d'autres impuretés.

Pièges courants et compromis

Bien que puissant, le chauffage par induction n'est pas une solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Contraintes matérielles

L'exigence principale du chauffage par induction est que le matériau cible doit être électriquement conducteur. Ce n'est pas une méthode efficace pour chauffer des isolants comme la céramique, le plastique ou le verre.

Coût et complexité

Les systèmes de chauffage par induction, y compris leurs alimentations électriques spécialisées et leurs bobines en cuivre de conception personnalisée, ont généralement un coût d'investissement initial plus élevé que les équipements de chauffage résistif plus simples.

Dépendance géométrique

L'efficacité du processus dépend fortement de la forme de la pièce et de sa proximité avec la bobine. Obtenir un chauffage uniforme sur des géométries complexes nécessite souvent une conception de bobine sophistiquée et des tests.

Faire le bon choix pour votre objectif

La sélection de la bonne technologie nécessite une compréhension claire du moteur principal de votre application.

- Si votre objectif principal est le chauffage de pièces conductrices avec une grande vitesse et précision : L'induction est le choix supérieur pour son transfert d'énergie direct, sa répétabilité et son contrôle, idéal pour des tâches telles que le durcissement superficiel ou le brasage.

- Si votre objectif principal est le chauffage polyvalent ou le traitement de matériaux non conducteurs : Le chauffage résistif conventionnel offre une plus grande polyvalence et un coût initial inférieur pour des applications telles que les fours et les étuves.

- Si votre objectif principal est de maintenir une pureté absolue du matériau : La nature sans contact du chauffage par induction en fait le seul choix viable pour de nombreuses applications métallurgiques et semi-conductrices sensibles.

En fin de compte, comprendre la physique fondamentale de la manière dont chaque méthode génère de la chaleur vous permet de choisir l'outil qui correspond parfaitement à la tâche.

Tableau récapitulatif :

| Caractéristique | Chauffage par induction | Chauffage électrique conventionnel |

|---|---|---|

| Génération de chaleur | Interne (dans la pièce) | Externe (via élément chauffant) |

| Vitesse et efficacité | Très rapide et très efficace | Plus lent, avec perte de chaleur vers l'environnement |

| Précision et contrôle | Élevée (chauffage ciblé possible) | Inférieure (chauffage général) |

| Exigence de matériau | Matériaux uniquement électriquement conducteurs | Tout matériau |

| Pureté/Contamination | Élevée (processus sans contact) | Risque dû aux éléments chauffants ou à l'atmosphère |

| Coût initial | Plus élevé | Plus faible |

Vous hésitez encore sur la méthode de chauffage adaptée à votre application ?

KINTEK se spécialise dans la fourniture de solutions de chauffage de laboratoire avancées, des systèmes à induction de haute précision pour le traitement des métaux aux fours électriques polyvalents pour un usage général. Nos experts peuvent vous aider à sélectionner l'équipement parfait pour atteindre la vitesse, le contrôle et la pureté que votre travail exige.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et laissez-nous vous aider à optimiser votre processus. Prenez contact via notre formulaire de contact !

Guide Visuel

Produits associés

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Moule de presse anti-fissuration pour usage en laboratoire

- Dissipateur thermique en alumine Al2O3 céramique avancée pour isolation

- Four de Graphitization Expérimental à Vide de Graphite IGBT

- Lyophilisateur de laboratoire de paillasse pour usage en laboratoire

Les gens demandent aussi

- Qu'est-ce qu'un élément chauffant en carbure de silicium ? Libérez la chaleur extrême pour les processus industriels

- Quelle est la température maximale pour un élément chauffant en carbure de silicium ? La limite réelle pour votre four à haute température

- Qu'est-ce qu'un élément en SiC ? La solution de chauffage ultime pour les hautes températures

- Quelles sont les utilisations des barres en carbure de silicium ? La solution de chauffage ultime pour les températures extrêmes

- Quel est le point de fusion du SiC ? Découvrez l'extrême stabilité thermique du carbure de silicium