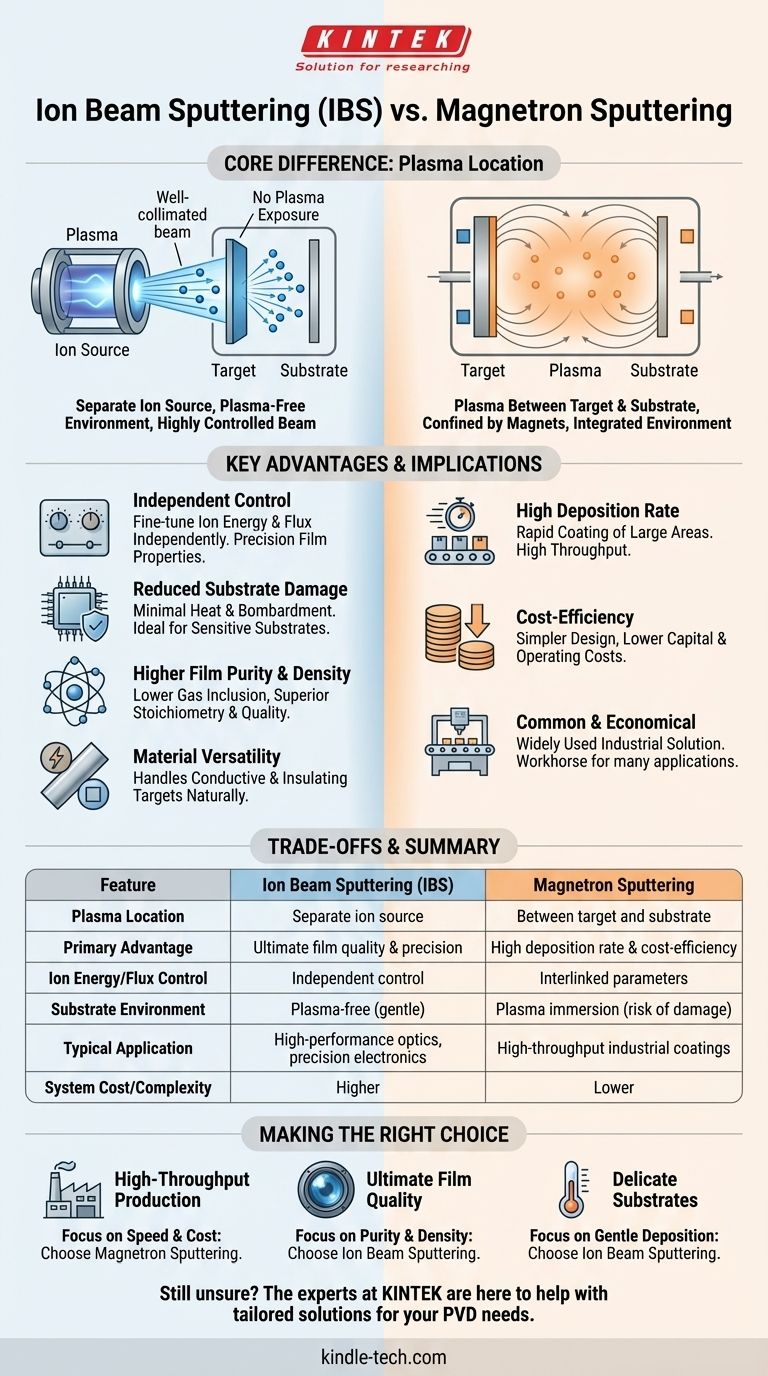

Essentiellement, la différence entre la pulvérisation ionique et la pulvérisation magnétron réside dans l'emplacement du plasma utilisé pour générer les ions. Dans la pulvérisation magnétron, un plasma est créé et confiné par un champ magnétique directement entre le matériau de revêtement (cible) et l'objet à revêtir (substrat). Dans la pulvérisation ionique (IBS), le plasma est contenu dans une source d'ions séparée et dédiée qui génère un faisceau d'ions focalisé, lequel est ensuite dirigé vers la cible dans un environnement sans plasma.

La distinction fondamentale est une question de contrôle. En séparant la génération d'ions de la cible et du substrat, la pulvérisation ionique découple les paramètres clés du processus, offrant un niveau de précision et de qualité de film difficile à atteindre avec l'environnement de plasma intégré de la pulvérisation magnétron.

La différence architecturale fondamentale

La divergence principale entre ces deux techniques de dépôt physique en phase vapeur (PVD) provient de la manière et de l'endroit où elles génèrent les ions énergétiques qui délogent le matériau d'une cible.

Comment fonctionne la pulvérisation magnétron : un plasma confiné

Dans la pulvérisation magnétron, la chambre est remplie d'un gaz inerte, généralement de l'Argon. Une forte tension négative est appliquée au matériau cible.

Cette haute tension enflamme le gaz en un plasma – un nuage d'ions positifs et d'électrons libres. Un champ magnétique derrière la cible piège les électrons, augmentant considérablement la densité du plasma près de la surface de la cible.

Ces ions positifs sont ensuite accélérés vers la cible chargée négativement, la frappant avec suffisamment de force pour en déloger, ou "pulvériser", des atomes. Ces atomes pulvérisés traversent l'espace rempli de plasma et se déposent sur le substrat, formant un film mince.

Comment fonctionne la pulvérisation ionique : une source d'ions dédiée

La pulvérisation ionique (IBS) sépare physiquement le processus en deux zones distinctes. La source d'ions contient le plasma et est responsable de la génération et de l'accélération d'un faisceau d'ions uniforme et bien collimaté.

Ce faisceau d'ions est ensuite dirigé hors de la source et à travers un espace sous vide vers la cible. La cible et le substrat ne sont pas immergés dans le plasma.

Lorsque le faisceau d'ions frappe la cible, il pulvérise le matériau de manière très contrôlée. Parce que les ions arrivent avec une énergie et un angle spécifiques, le processus de pulvérisation est exceptionnellement prévisible et uniforme.

Implications clés pour la qualité du film et le contrôle du processus

Cette différence architecturale a des conséquences profondes sur le processus de dépôt et la qualité du film mince résultant.

Contrôle indépendant (avantage IBS)

Dans la pulvérisation ionique, vous pouvez contrôler indépendamment l'énergie des ions (à quelle force les ions frappent) et le flux d'ions (combien d'ions frappent la cible par seconde). Cela permet d'affiner le processus de dépôt pour obtenir des propriétés de film spécifiques.

Dans la pulvérisation magnétron, ces paramètres sont liés à la pression de fonctionnement et à la puissance du plasma, ce qui rend l'optimisation indépendante beaucoup plus difficile.

Dommage réduit au substrat (avantage IBS)

Parce que le substrat n'est pas exposé à un plasma dans un système IBS, il y a beaucoup moins de risque de dommages dus à la chaleur ou au bombardement par des particules parasites de haute énergie. Cela rend l'IBS idéal pour déposer des films sur des substrats sensibles, tels que des optiques délicates ou des composants électroniques sensibles à la température.

Pureté et densité de film plus élevées (avantage IBS)

Le plasma dans la pulvérisation magnétron peut entraîner l'incorporation de certains atomes de gaz inerte dans le film en croissance, ce qui peut compromettre sa pureté et ses propriétés.

L'IBS fonctionne dans un environnement de vide plus élevé sans plasma près du substrat, ce qui entraîne une inclusion de gaz significativement plus faible. L'énergie contrôlée des ions arrivants aide également à créer des films plus denses, plus stables et de meilleure qualité avec une stœchiométrie supérieure.

Polyvalence des matériaux

Les deux techniques sont polyvalentes. Cependant, pour la pulvérisation de matériaux isolants (non conducteurs), la pulvérisation magnétron nécessite généralement une alimentation RF (radiofréquence) pour éviter l'accumulation de charge sur la cible.

L'IBS gère naturellement les matériaux conducteurs et isolants sans modification, car la cible ne fait pas partie d'un circuit électrique et est simplement un matériau à frapper par le faisceau d'ions.

Comprendre les compromis

Le choix d'une technique de pulvérisation nécessite d'équilibrer les propriétés idéales du film avec les exigences de production pratiques.

Taux de dépôt vs. Précision

La pulvérisation magnétron offre généralement un taux de dépôt beaucoup plus élevé, ce qui la rend plus adaptée au revêtement rapide de grandes surfaces. C'est le cheval de bataille de nombreuses applications industrielles où le débit est essentiel.

La pulvérisation ionique est un processus plus lent et plus délibéré. Sa valeur réside dans une précision et une qualité de film inégalées, pas dans la vitesse.

Complexité et coût du système

Les systèmes de pulvérisation magnétron sont de conception plus simple, plus courants et nettement plus économiques à acheter et à exploiter.

Les systèmes IBS sont plus complexes en raison de la source d'ions dédiée et des exigences de vide poussé associées. Cela se traduit par un investissement en capital plus élevé et des frais de maintenance.

Faire le bon choix pour votre objectif

Votre décision dépendra finalement des exigences non négociables de votre application spécifique.

- Si votre objectif principal est une production à haut débit ou une rentabilité : La pulvérisation magnétron est presque toujours le choix supérieur pour revêtir de grandes surfaces rapidement et économiquement.

- Si votre objectif principal est la qualité, la pureté et la densité ultimes du film : La pulvérisation ionique est le choix définitif pour les applications exigeantes comme les revêtements optiques haute performance, l'électronique de précision et la recherche.

- Si votre objectif principal est le dépôt sur des substrats délicats ou sensibles à la température : La pulvérisation ionique offre un environnement plus doux et plus contrôlé qui minimise le risque de dommages.

Votre choix dépend de l'équilibre entre la nécessité d'une performance ultime du film et les contraintes pratiques de la vitesse de dépôt et du coût.

Tableau récapitulatif :

| Caractéristique | Pulvérisation ionique (IBS) | Pulvérisation magnétron |

|---|---|---|

| Emplacement du plasma | Source d'ions séparée | Entre la cible et le substrat |

| Avantage principal | Qualité et précision ultimes du film | Taux de dépôt élevé et rentabilité |

| Contrôle énergie/flux ionique | Contrôle indépendant | Paramètres liés |

| Environnement du substrat | Sans plasma (doux pour les substrats) | Immersion dans le plasma (risque de dommages) |

| Application typique | Optiques haute performance, électronique sensible | Revêtements industriels à haut débit |

| Coût/Complexité du système | Plus élevé | Plus faible |

Vous ne savez toujours pas quelle technique de pulvérisation convient à votre application spécifique ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire, offrant des solutions sur mesure pour vos besoins uniques en laboratoire. Que vous ayez besoin de la précision ultime de la pulvérisation ionique ou des capacités de haut débit de la pulvérisation magnétron, nous pouvons vous guider vers la solution PVD optimale. Contactez notre équipe technique dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment KINTEK peut améliorer votre processus de dépôt de films minces.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Quels sont les composants du PECVD ? Un guide des systèmes de dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quels sont les inconvénients du dépôt chimique en phase vapeur assisté par plasma ? Gérer les compromis du dépôt à basse température