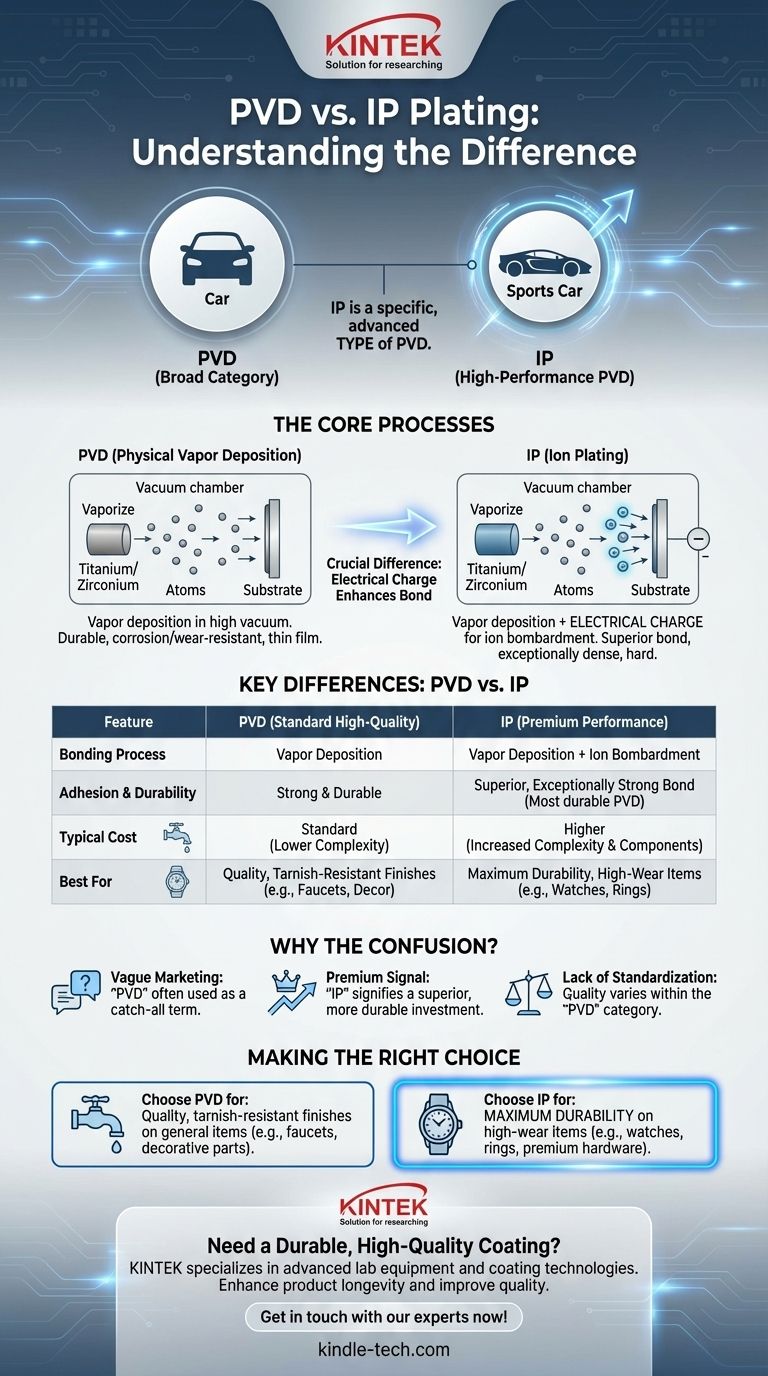

La différence fondamentale n'est pas une opposition, mais une classification. Le placage ionique (IP) est un type spécifique et plus avancé de dépôt physique en phase vapeur (PVD). Bien que les deux termes décrivent un processus de création d'un revêtement durable sous vide, l'IP utilise une charge électrique pour créer une surface plus dure et mieux liée que certaines autres méthodes PVD.

Le point essentiel à retenir est que tout placage IP est un PVD, mais tout PVD n'est pas un IP. Considérez le PVD comme la catégorie générale des "voitures", tandis que l'IP est une catégorie de haute performance comme les "voitures de sport". Les deux sont des voitures, mais l'une est conçue pour un niveau de performance et de durabilité plus élevé.

Qu'est-ce que le PVD (Dépôt Physique en Phase Vapeur) ?

Le Processus de Base

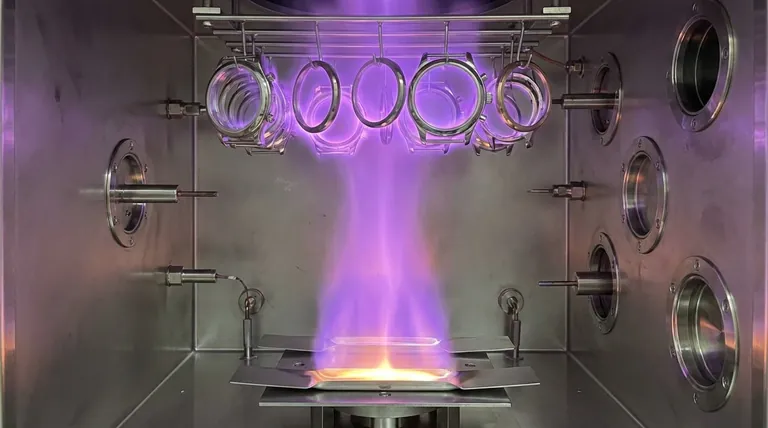

Le PVD est une famille de processus de revêtement qui se déroulent à l'intérieur d'une chambre à vide poussé.

Un matériau source solide (comme le titane ou le zirconium) est vaporisé en un plasma d'atomes ou de molécules. Cette vapeur traverse ensuite la chambre et se dépose sur l'objet à revêtir, formant un film mince et étroitement lié.

Caractéristiques Clés

Les revêtements PVD sont réputés pour être extrêmement durables, résistants à la corrosion et à l'usure. Le processus est également plus respectueux de l'environnement que la galvanoplastie traditionnelle.

Étant donné que le film est très mince — souvent de quelques microns seulement — il ne modifie pas la texture de surface sous-jacente, permettant à la fois des finitions mates et polies.

Qu'est-ce que l'IP (Placage Ionique) ?

Un Raffinement du Processus PVD

Le placage ionique commence comme tout autre processus PVD : un matériau source est vaporisé sous vide.

La différence cruciale réside dans l'étape suivante. L'IP introduit un processus électrique secondaire pour améliorer la liaison du revêtement.

Le Différenciateur Clé : Une Charge Électrique

Pendant le processus IP, l'objet à revêtir (le substrat) reçoit une charge électrique négative.

Cette charge attire fortement les ions chargés positivement du métal vaporisé. Ils accélèrent vers le substrat à grande vitesse, s'incorporant dans la surface avec une force significative.

Le Résultat : Une Liaison Supérieure

Ce bombardement à haute énergie crée un revêtement exceptionnellement dense, dur et hautement adhérent. Le processus forme une couche d'interface graduée entre le revêtement et le substrat, ce qui signifie qu'il n'y a pas de limite nette et distincte. C'est cette absence de frontière claire qui confère au revêtement son adhérence supérieure.

Comprendre les Différences Pratiques

Durabilité et Adhérence

C'est la différence la plus significative. Bien que tous les revêtements PVD soient solides, l'IP est généralement considéré comme la forme de PVD la plus durable. La liaison atomique améliorée le rend plus résistant aux rayures, à l'abrasion et à l'usure, ce qui est essentiel pour les articles à contact élevé.

Coût et Complexité

Les composants électriques supplémentaires et le contrôle du processus rendent le placage ionique plus complexe et généralement plus coûteux que les méthodes PVD plus basiques comme le pulvérisation cathodique (sputtering). Ce coût est souvent justifié par l'augmentation spectaculaire de la longévité.

Apparence et Finition

Visuellement, un revêtement IP et un autre revêtement PVD peuvent paraître identiques à l'état neuf. Les deux peuvent produire une large gamme de couleurs (or, or rose, noir, etc.) avec une grande fidélité. La différence apparaît avec le temps, l'usage et l'usure.

Pourquoi la Confusion sur le Marché ?

Langage Marketing Vague

De nombreuses marques utilisent "PVD" comme terme générique pour un revêtement de qualité. C'est un terme facile à comprendre qui signale une amélioration par rapport aux anciennes méthodes.

Signaler un Produit Premium

Les entreprises qui utilisent le processus de placage ionique plus avancé spécifieront souvent "IP" ou "Placage Ionique" pour différencier leurs produits. Elles signalent qu'elles ont investi dans une version supérieure et plus durable de la technologie PVD.

Manque de Standardisation

Étant donné que "PVD" décrit une catégorie de processus, la qualité peut varier. Un produit simplement marqué comme "revêtement PVD" pourrait utiliser une méthode moins robuste. Voir "revêtement IP" fournit une assurance plus spécifique quant à la durabilité de la finition.

Faire le Bon Choix pour Votre Objectif

- Si votre objectif principal est une durabilité maximale pour les articles à forte usure (comme les montres, les bagues ou la quincaillerie haut de gamme) : Recherchez des produits spécifiquement commercialisés comme IP (Placage Ionique), car cela signifie la liaison la plus solide possible.

- Si votre objectif principal est une finition de qualité, résistante au ternissement, pour des articles généraux (comme les robinets ou les pièces décoratives) : Un revêtement PVD est un excellent gage de qualité et offrira une amélioration significative des performances par rapport au placage traditionnel.

- Si vous évaluez des allégations marketing : Considérez le "PVD" comme la référence pour les revêtements modernes de haute qualité et "IP" comme le niveau premium au sein de cette catégorie.

En fin de compte, comprendre cette distinction vous permet de juger plus précisément de la qualité et de la valeur à long terme d'un produit revêtu.

Tableau Récapitulatif :

| Caractéristique | PVD (Dépôt Physique en Phase Vapeur) | IP (Placage Ionique) |

|---|---|---|

| Relation | Catégorie large des processus de revêtement sous vide | Un type spécifique et avancé de PVD |

| Processus de Liaison | Dépôt de vapeur | Dépôt de vapeur + charge électrique pour bombardement ionique |

| Adhérence et Durabilité | Solide et durable | Supérieure, liaison exceptionnellement forte |

| Coût Typique | Standard pour les revêtements de haute qualité | Plus élevé, en raison de la complexité accrue |

| Idéal Pour | Finitions de qualité, résistantes au ternissement (ex. : robinets) | Durabilité maximale pour les articles à forte usure (ex. : montres, bagues) |

Besoin d'un Revêtement Durable et de Haute Qualité pour Vos Produits ?

Comprendre les nuances entre le placage PVD et IP est crucial pour sélectionner la finition appropriée afin de répondre à vos exigences de performance et de durabilité. KINTEK se spécialise dans les équipements de laboratoire et les consommables avancés, y compris les technologies de revêtement, pour vous aider à obtenir des résultats supérieurs.

Nous pouvons vous aider à :

- Sélectionner le processus de revêtement idéal pour votre application et votre matériau spécifiques.

- Améliorer la longévité des produits grâce à des finitions durables et résistantes à l'usure.

- Améliorer la qualité et la performance en utilisant des technologies avancées et respectueuses de l'environnement.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise en équipement de laboratoire et en consommables peut soutenir vos besoins en revêtement et apporter une valeur durable à vos produits.

Contactez nos experts maintenant !

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en tungstène pour le dépôt de couches minces

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Quelle est la différence entre la pulvérisation cathodique et l'évaporation thermique ? Choisissez la bonne méthode PVD pour votre couche mince

- Que dépose l'évaporation thermique ? Un guide des métaux, des composés et des applications clés

- De quel matériau est fabriqué le creuset le plus couramment utilisé dans l'évaporation thermique ? Choisir le bon matériau pour un dépôt de haute pureté

- Qu'est-ce que l'évaporation thermique sous vide ? Un guide du dépôt de couches minces de haute pureté

- Quelle est la signification de l'évaporation thermique ? Un guide pour le revêtement de couches minces simple et économique.