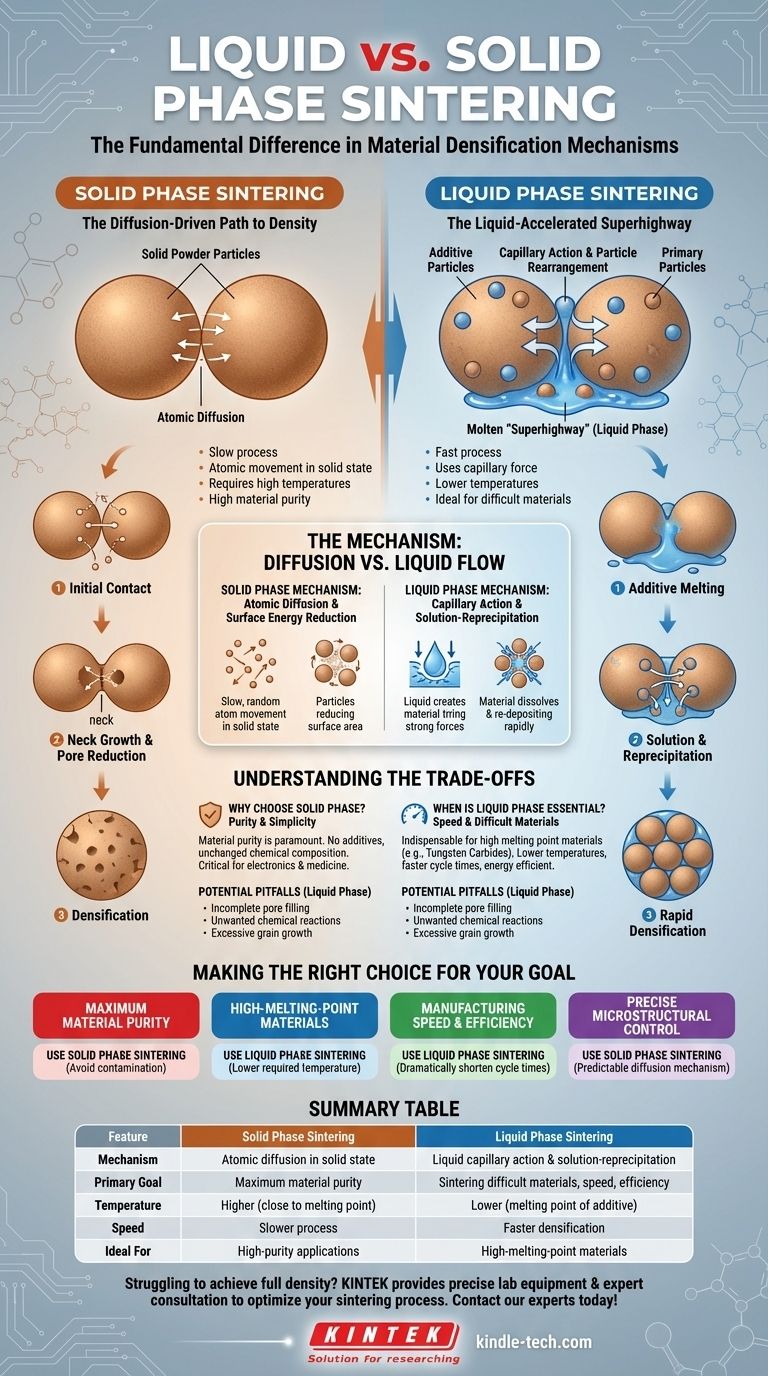

La différence fondamentale entre le frittage en phase liquide et le frittage en phase solide réside dans l'état des matériaux pendant le processus de chauffage. Dans le frittage en phase solide, l'ensemble de la poudre compactée reste solide, s'appuyant sur le mouvement atomique à travers les surfaces des particules pour la liaison. Inversement, le frittage en phase liquide introduit une petite quantité d'un additif qui fond, créant un liquide qui accélère le processus de liaison et de densification.

La distinction essentielle n'est pas seulement la présence d'un liquide, mais le mécanisme qu'il permet. Le frittage en phase solide est un processus lent régi par la diffusion atomique, tandis que le frittage en phase liquide crée une « autoroute » fondue qui utilise la force capillaire et le transport rapide des particules pour atteindre la densité plus rapidement et à des températures plus basses.

Le mécanisme du frittage en phase solide

Le frittage en phase solide est la méthode fondamentale pour densifier une poudre compactée sans faire fondre le matériau principal. Son efficacité dépend entièrement du mouvement des atomes dans leur état solide.

La base : la diffusion atomique

À haute température, les atomes des particules de poudre deviennent plus mobiles. Ils commencent à se déplacer et à diffuser à travers les frontières où les particules individuelles se touchent.

L'objectif : réduire l'énergie de surface

Ce mouvement atomique est motivé par une tendance naturelle à réduire l'énergie de surface totale du système. Une poudre fine présente une quantité massive de surface, et en se liant, les particules forment une structure plus stable et à plus faible énergie.

Le résultat : croissance des cols et réduction des pores

À mesure que les atomes migrent vers les points de contact, ils forment de petits ponts, ou « cols », entre les particules. Avec le temps, ces cols grossissent, rapprochant les particules et réduisant systématiquement les pores ou les vides entre elles.

Comment le frittage en phase liquide change la donne

Le frittage en phase liquide est une solution conçue pour surmonter les limites du processus en phase solide, en particulier pour les matériaux difficiles à fritter.

L'ingrédient clé : l'additif

Ce processus commence par le mélange de la poudre principale avec une petite quantité d'une poudre secondaire, souvent appelée adjuvant de frittage ou liant. Cet additif est spécifiquement choisi car il possède un point de fusion inférieur à celui du matériau principal.

Le rôle du liquide : l'action capillaire

Lorsque la pièce compactée est chauffée à la température de frittage, l'additif fond et s'écoule dans les pores entre les particules solides. Ce liquide crée de puissantes forces capillaires qui tirent les particules solides les unes vers les autres, les réorganisant rapidement dans un arrangement de tassement beaucoup plus dense.

Le facteur d'accélération : dissolution et reprécipitation

La phase liquide agit comme un milieu de transport à grande vitesse. Les particules solides primaires se dissolvent partiellement dans le liquide à leurs points de contact. Ce matériau dissous voyage ensuite à travers le liquide et se reprécipite dans les régions de col entre les particules, comblant efficacement les vides et accélérant considérablement la densification.

Comprendre les compromis

Le choix entre ces deux méthodes implique un ensemble clair de compromis liés aux propriétés des matériaux, à l'efficacité du processus et aux exigences du composant final.

Pourquoi choisir la phase solide ? Pureté et simplicité

Le frittage en phase solide est le choix idéal lorsque la pureté du matériau est primordiale. Puisqu'aucun additif n'est introduit, la composition chimique du composant final n'est pas modifiée. Ceci est essentiel pour les applications en électronique, en médecine et en recherche où même des traces de contaminants sont inacceptables.

Quand la phase liquide est-elle essentielle ? Vitesse et matériaux difficiles

Cette méthode est indispensable pour les matériaux ayant des points de fusion extrêmement élevés ou une mauvaise diffusion atomique, tels que les carbures de tungstène et de nombreuses céramiques avancées. La phase liquide permet un frittage à des températures nettement plus basses et dans des délais beaucoup plus courts, rendant le processus plus économe en énergie et commercialement viable.

Pièges potentiels de la phase liquide

La présence d'un liquide introduit de la complexité. Il existe un risque de remplissage incomplet des pores, de réactions chimiques indésirables entre le liquide et les particules solides, ou d'une croissance excessive des grains, ce qui peut nuire aux propriétés mécaniques finales du composant.

Faire le bon choix pour votre objectif

Votre décision finale doit être guidée par l'objectif principal de votre composant et de votre processus de fabrication.

- Si votre objectif principal est une pureté maximale du matériau : Utilisez le frittage en phase solide pour éviter toute contamination par des additifs secondaires.

- Si votre objectif principal est de fritter des matériaux à point de fusion élevé : Utilisez le frittage en phase liquide pour abaisser la température requise et rendre le processus faisable.

- Si votre objectif principal est la vitesse de fabrication et l'efficacité énergétique : Utilisez le frittage en phase liquide pour raccourcir considérablement les temps de cycle et réduire les coûts.

- Si votre objectif principal est un contrôle microstructural précis dans un système à composant unique : Utilisez le frittage en phase solide pour son mécanisme prévisible contrôlé par la diffusion.

En fin de compte, comprendre cette différence fondamentale vous permet de choisir la voie la plus efficace pour atteindre la densité matérielle complète.

Tableau récapitulatif :

| Caractéristique | Frittage en phase solide | Frittage en phase liquide |

|---|---|---|

| Mécanisme | Diffusion atomique à l'état solide | Action capillaire du liquide et solution-reprécipitation |

| Objectif principal | Pureté maximale du matériau | Frittage de matériaux difficiles, vitesse, efficacité |

| Température | Plus élevée (proche du point de fusion du matériau) | Plus basse (point de fusion de l'additif) |

| Vitesse | Processus plus lent | Densification plus rapide |

| Idéal pour | Applications de haute pureté (électronique, médecine) | Matériaux à point de fusion élevé (carbure de tungstène, céramiques) |

Vous avez du mal à atteindre la densité complète avec vos matériaux pulvérulents ? Le choix entre le frittage en phase solide et liquide est crucial pour la performance de votre composant et l'efficacité de la fabrication. KINTEK se spécialise dans la fourniture de l'équipement de laboratoire précis et des conseils d'experts nécessaires pour optimiser votre processus de frittage. Que vous ayez besoin de résultats de haute pureté ou que vous deviez fritter des matériaux difficiles efficacement, nous avons les solutions. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire et vous aider à choisir la voie de frittage parfaite pour vos objectifs.

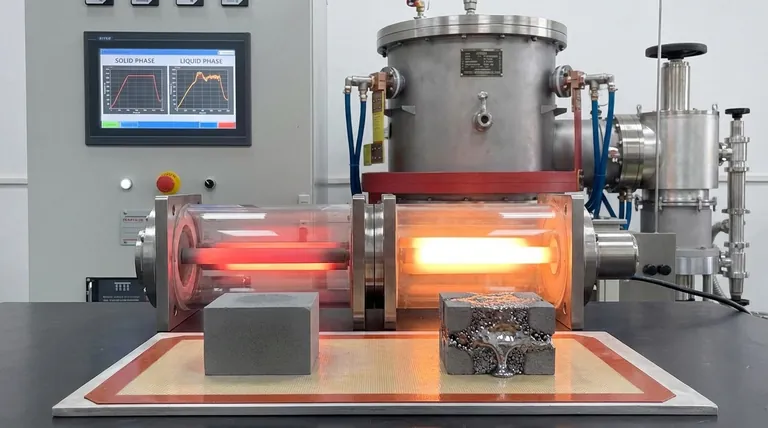

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide au molybdène

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Pourquoi le vide est-il important pour le dépôt de couches minces ? La clé de la pureté et du contrôle dans le revêtement de couches minces

- Quels sont les facteurs de la pyrolyse ? Équilibrer les leviers techniques et économiques pour réussir

- Dans quelles applications le brasage est-il utilisé ? Assemblage de métaux pour l'aérospatiale, l'automobile et les dispositifs médicaux

- Que se passe-t-il lorsque le métal est recuit ? Un guide pour des métaux plus tendres et plus maniables

- Quelle est la température d'un four céramique ? Maîtriser les plages pour des résultats de cuisson parfaits

- Quel est le principe et le processus de travail du traitement thermique ? Débloquez les propriétés métalliques souhaitées

- Quel est le principe de base du four à arc électrique ? Exploiter l'électricité pour une fusion des métaux efficace

- Pourquoi un système de vide à pompe moléculaire est-il nécessaire pour les composites à matrice de titane ? Atteindre une haute pureté de 1 × 10⁻³ Pa