À la base, la pyrolyse et l'incinération utilisent toutes deux une chaleur élevée pour traiter les déchets plastiques, mais elles fonctionnent selon des principes chimiques fondamentalement différents et dans des buts entièrement différents. L'incinération est un processus de combustion — brûler rapidement le plastique avec de l'oxygène pour générer de la chaleur — tandis que la pyrolyse est un processus de décomposition thermique, utilisant la chaleur dans un environnement sans oxygène pour décomposer le plastique en nouveaux produits chimiques.

La distinction essentielle n'est pas seulement la température, mais la présence d'oxygène. L'incinération détruit le plastique pour libérer son énergie stockée, tandis que la pyrolyse déconstruit le plastique pour récupérer sa valeur chimique.

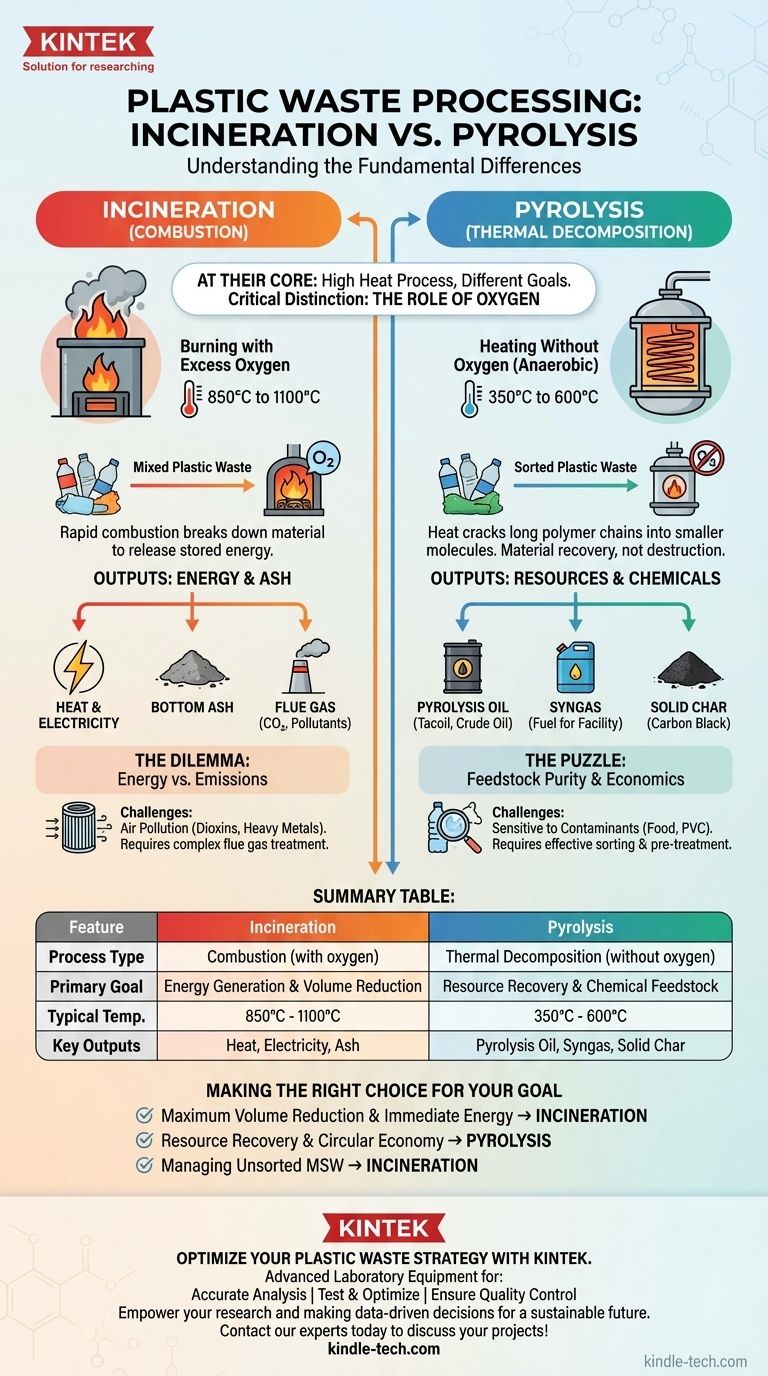

La différence fondamentale : le rôle de l'oxygène

La présence ou l'absence d'oxygène dicte l'ensemble de la voie chimique et, par conséquent, le résultat de chaque processus.

Incinération : Combustion avec excès d'oxygène

L'incinération, c'est simplement la combustion. Elle implique de chauffer les déchets plastiques à des températures très élevées, généralement entre 850°C et 1100°C, en présence d'une grande quantité d'oxygène.

Ce processus provoque une combustion rapide, une réaction exothermique qui décompose complètement la matière organique. L'objectif principal est de libérer le maximum d'énergie stockée dans les liaisons chimiques du plastique.

Pyrolyse : Décomposition thermique sans oxygène

La pyrolyse est une forme de décomposition thermique. Elle implique de chauffer les déchets plastiques dans un environnement contrôlé, généralement entre 350°C et 600°C, en l'absence totale ou quasi totale d'oxygène.

Comme il n'y a pas d'oxygène, le plastique ne brûle pas. Au lieu de cela, les longues chaînes polymères qui composent le plastique sont « craquées » par la chaleur, les décomposant en molécules plus petites et plus simples. C'est un processus de récupération de matériaux, pas un processus de destruction.

Un conte de deux résultats : Énergie contre Ressources

L'objectif de chaque processus se reflète directement dans ses résultats principaux. L'un crée de l'énergie immédiate et des cendres ; l'autre crée un portefeuille de nouveaux produits chimiques.

Résultats de l'incinération : Cendres et Énergie

Les principaux produits de l'incinération sont la chaleur et les cendres. La chaleur intense est utilisée pour faire bouillir l'eau, créant de la vapeur qui entraîne des turbines pour produire de l'électricité dans une usine moderne de valorisation énergétique des déchets.

Les autres produits sont les gaz de combustion (principalement du dioxyde de carbone et de la vapeur d'eau, mais aussi des polluants) et les mâchefers, un résidu solide inerte qui doit être mis en décharge ou réutilisé.

Résultats de la pyrolyse : Huile, Gaz et Carbone Solide

La pyrolyse décompose le plastique en trois flux de valeur :

- Huile de pyrolyse (ou « Tacoil ») : Une huile brute synthétique liquide qui peut être raffinée en nouveaux carburants ou en matières premières chimiques pour fabriquer de nouveaux plastiques.

- Gaz de synthèse (Syngas) : Un mélange de gaz combustibles (comme l'hydrogène et le méthane) qui peut être utilisé pour alimenter l'installation de pyrolyse elle-même.

- Carbone solide (ou « Noir de carbone ») : Un résidu solide riche en carbone qui peut être utilisé comme colorant, comme charge industrielle ou comme amendement du sol.

Comprendre les compromis

Aucune des deux technologies n'est une solution parfaite. Chacune comporte des défis opérationnels et environnementaux importants qui doivent être gérés.

Le dilemme de l'incinération : Énergie contre Émissions

Bien que les usines de valorisation énergétique soient un moyen efficace de réduire le volume des décharges et de produire de l'énergie, la combustion de déchets mélangés est une préoccupation majeure.

La combustion des plastiques, en particulier ceux contenant du chlore comme le PVC, peut créer des dioxines et des furanes très toxiques. Elle libère également des métaux lourds et des gaz acides. Les incinérateurs modernes nécessitent des systèmes de traitement des gaz de combustion coûteux et complexes pour capturer ces polluants avant qu'ils n'atteignent l'atmosphère.

L'énigme de la pyrolyse : Pureté de la matière première et économie

La pyrolyse est très sensible à la pureté de la matière première plastique. Les contaminants comme les déchets alimentaires, le papier et certains types de plastique (en particulier le PVC) peuvent dégrader la qualité de l'huile de pyrolyse, rendant son raffinage difficile et coûteux.

Cela signifie qu'un tri et un prétraitement efficaces des déchets plastiques sont essentiels pour une pyrolyse réussie, ajoutant une complexité logistique et des coûts. Atteindre une viabilité économique à grande échelle reste un défi important pour l'industrie.

Faire le bon choix pour votre objectif

Le choix entre l'incinération et la pyrolyse est une décision stratégique basée sur un objectif clair de gestion des déchets.

- Si votre objectif principal est la réduction maximale du volume des déchets et la production d'énergie immédiate : L'incinération est la technologie la plus mature et la plus directe pour convertir la valeur énergétique brute des déchets mélangés en électricité.

- Si votre objectif principal est la récupération de ressources et l'avancement d'une économie circulaire : La pyrolyse offre une voie pour transformer les déchets plastiques en matières premières chimiques précieuses, permettant la création de nouveaux produits.

- Si votre objectif principal est la gestion des déchets solides municipaux non triés : Les installations modernes d'incinération avec valorisation énergétique sont spécifiquement conçues pour gérer ce flux complexe, tandis que la pyrolyse nécessite une matière première beaucoup plus propre et plus homogène.

En fin de compte, le choix de la bonne technologie dépend entièrement de savoir si votre objectif est de détruire les déchets pour son énergie ou de le déconstruire pour ses matériaux.

Tableau récapitulatif :

| Caractéristique | Incinération | Pyrolyse |

|---|---|---|

| Type de processus | Combustion (avec oxygène) | Décomposition thermique (sans oxygène) |

| Objectif principal | Production d'énergie et réduction du volume | Récupération de ressources et production de matières premières chimiques |

| Température typique | 850°C - 1100°C | 350°C - 600°C |

| Produits clés | Chaleur, électricité, cendres | Huile de pyrolyse, gaz de synthèse, carbone solide |

| Défi principal | Contrôle de la pollution atmosphérique | Pureté de la matière première et viabilité économique |

Optimisez votre stratégie de gestion des déchets plastiques avec KINTEK

Naviguer dans les complexités de la gestion des déchets plastiques nécessite les bons outils et l'expertise nécessaire. Que votre objectif soit une récupération d'énergie efficace ou l'avancement d'une économie circulaire par le recyclage chimique, KINTEK est votre partenaire de confiance.

Nous fournissons des équipements de laboratoire avancés et des consommables pour vous aider à :

- Analyser avec précision la composition des déchets plastiques.

- Tester et optimiser les processus de pyrolyse ou de traitement thermique à l'échelle du laboratoire.

- Assurer le contrôle qualité de vos matières premières et de vos produits finaux.

Laissez les solutions de KINTEK autonomiser votre recherche et développement, vous aidant à prendre des décisions fondées sur des données pour un avenir durable.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos équipements de laboratoire peuvent soutenir vos projets spécifiques de gestion des déchets plastiques !

Guide Visuel

Produits associés

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Tamis de laboratoire et machines de tamisage

- Lyophilisateur de laboratoire de paillasse

Les gens demandent aussi

- Quel est le principe du four rotatif ? Maîtriser le traitement thermique continu

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité

- Comment le contrôle précis de la température impacte-t-il le frittage des alliages TiAl ? Maîtriser le développement de la microstructure

- Qu'est-ce qu'un réacteur à four rotatif ? Un guide du traitement thermique industriel

- Quelle est la signification d'un four rotatif ? Obtenez une uniformité supérieure dans le traitement thermique continu