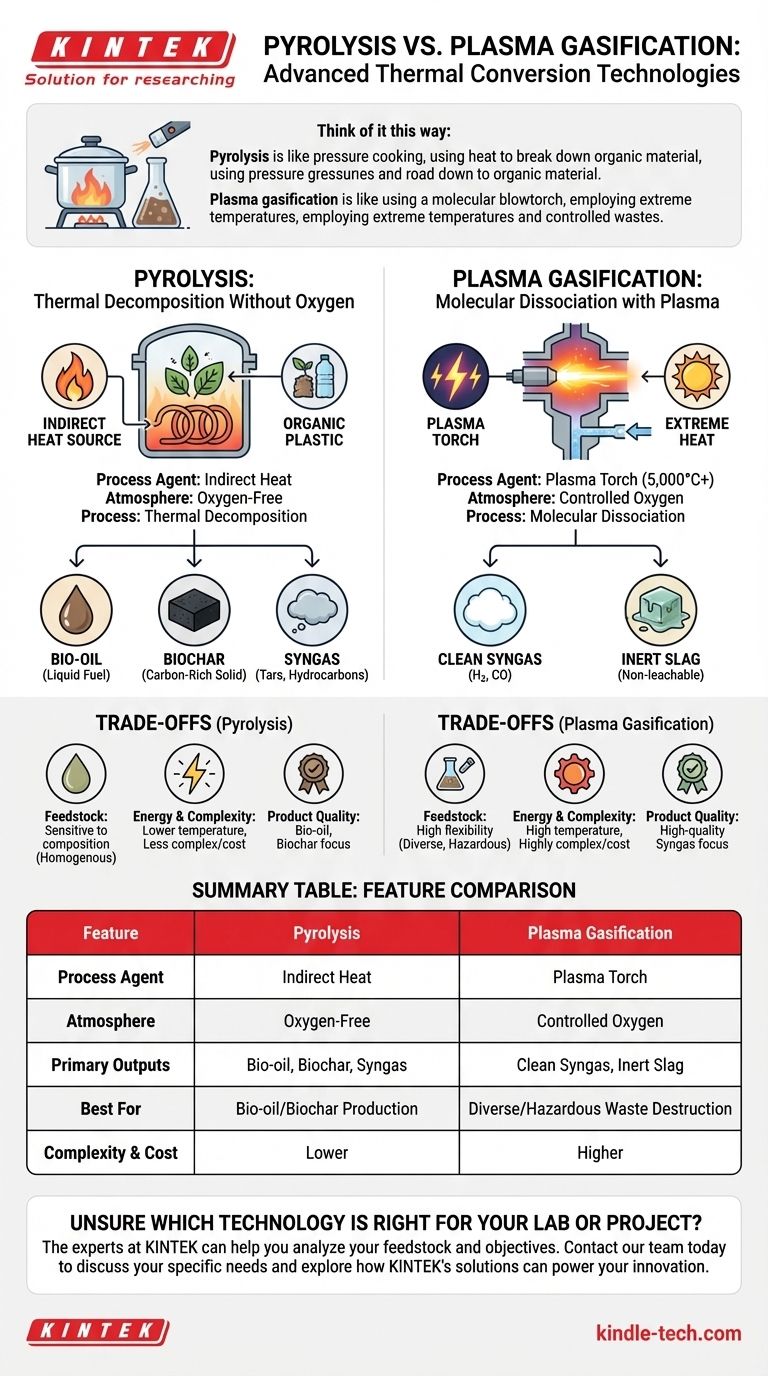

Au fond, la principale différence entre la pyrolyse et la gazéification au plasma réside dans l'agent utilisé pour décomposer le matériau. La pyrolyse utilise une chaleur indirecte dans un environnement totalement dépourvu d'oxygène pour décomposer thermiquement les matériaux, tandis que la gazéification au plasma utilise un gaz électriquement chargé extrêmement chaud (plasma) pour dissocier moléculairement les matériaux dans un environnement à oxygène contrôlé.

Imaginez ceci : La pyrolyse, c'est comme la cuisson sous pression, utilisant la chaleur pour décomposer la matière organique en composants plus simples sans la brûler. La gazéification au plasma, c'est comme utiliser un chalumeau moléculaire, employant des températures extrêmes pour briser les molécules en leurs blocs de construction les plus élémentaires.

La différence fondamentale : Chaleur et atmosphère

La distinction essentielle entre ces deux technologies de conversion thermique avancée tient à la manière dont elles appliquent l'énergie et à l'environnement dans lequel elles opèrent.

Pyrolyse : Décomposition thermique sans oxygène

La pyrolyse est un procédé qui chauffe des matières organiques (comme la biomasse ou les plastiques) à haute température, mais en absence totale d'oxygène.

Comme il n'y a pas d'oxygène, le matériau ne brûle pas. Au lieu de cela, la chaleur rompt les liaisons chimiques complexes, décomposant le matériau en trois produits distincts : un liquide (bio-huile), un solide (biocharbon) et un gaz (gaz de synthèse).

Ce processus est endothermique, ce qui signifie qu'il nécessite un apport constant de chaleur externe pour maintenir la réaction.

Gazéification au plasma : Dissociation moléculaire par le plasma

La gazéification au plasma utilise une torche à plasma pour générer des températures dépassant 5 000 °C, plus chaudes que la surface du soleil.

Ce champ d'énergie intense ne fait pas que décomposer le matériau ; il le dissocie, déchirant les molécules en leurs éléments fondamentaux.

Contrairement à la pyrolyse, ce processus utilise une quantité contrôlée d'oxydant (comme l'oxygène ou l'air), ce qui en fait une forme de gazéification, et non de combustion.

Comparaison des produits finaux du processus

La différence radicale dans les conditions du processus entraîne des produits finaux fondamentalement différents, ce qui dicte leur utilisation possible.

Produits de la pyrolyse : Bio-huile, gaz de synthèse et biocharbon

L'objectif principal de nombreux systèmes de pyrolyse est de maximiser la production de bio-huile, un carburant liquide, ou de biocharbon, un solide riche en carbone de valeur.

Le gaz de synthèse résultant est souvent un produit secondaire contenant des goudrons et d'autres hydrocarbures complexes, qui nécessitent généralement un traitement secondaire important ou une « reformage » pour devenir suffisamment propres pour des applications de grande valeur.

Produits de la gazéification au plasma : Gaz de synthèse propre et laitier inerte

La gazéification au plasma est conçue pour maximiser la production d'un gaz de synthèse de haute qualité, riche en hydrogène.

Les températures extrêmes détruisent instantanément tous les goudrons ou hydrocarbures complexes, ce qui donne un mélange gazeux très propre (principalement de l'hydrogène et du monoxyde de carbone).

Tous les matériaux inorganiques présents dans la charge, comme le verre ou le métal, sont fondus en un laitier vitreux inerte et non lixiviable, qui est sûr pour l'élimination ou l'utilisation comme agrégat de construction.

Comprendre les compromis

Aucune technologie n'est universellement supérieure ; leur adéquation dépend entièrement de la matière première et du résultat souhaité.

Flexibilité de la matière première

La gazéification au plasma est le vainqueur incontesté en termes de flexibilité. Ses températures extrêmes lui permettent de traiter presque tous les matériaux contenant du carbone, y compris les déchets solides municipaux, les matériaux dangereux et les sous-produits industriels, avec un prétraitement minimal.

La pyrolyse est plus sensible à la composition et à la teneur en humidité de la matière première et fonctionne mieux avec des matériaux plus homogènes comme les déchets agricoles ou certains types de plastiques.

Consommation d'énergie et complexité

La pyrolyse est un processus plus simple et nettement moins gourmand en énergie. Elle fonctionne à des températures beaucoup plus basses et ne nécessite pas l'apport électrique massif nécessaire pour alimenter les torches à plasma.

La gazéification au plasma est une technologie très complexe et énergivore avec un coût d'investissement et d'exploitation plus élevé, principalement en raison de la demande électrique du système plasma.

Qualité du produit final

Si l'objectif est d'obtenir un gaz de synthèse propre et polyvalent prêt pour la synthèse chimique ou la production d'énergie, la gazéification au plasma excelle. Elle produit un gaz de haute qualité directement à partir du réacteur.

Si l'objectif est de produire de la bio-huile ou du biocharbon, la pyrolyse est la seule option viable entre les deux, car la gazéification au plasma détruit ces composés plus complexes.

Faire le bon choix pour votre objectif

En fin de compte, la décision entre ces technologies est stratégique et basée sur vos objectifs spécifiques.

- Si votre objectif principal est de créer des bio-huiles ou du biocharbon à partir de biomasse spécifique : La pyrolyse est la technologie conçue à cet effet.

- Si votre objectif principal est d'éliminer des flux de déchets divers ou dangereux pour créer un gaz de synthèse propre : La gazéification au plasma offre la solution de conversion la plus robuste et la plus complète.

- Si votre objectif principal est un coût opérationnel plus faible pour le traitement d'une matière première propre et constante : La pyrolyse est généralement le choix le plus économique et le moins complexe.

Choisir la bonne technologie thermique signifie adapter le processus à votre matériau d'entrée spécifique et au résultat souhaité.

Tableau récapitulatif :

| Caractéristique | Pyrolyse | Gazéification au plasma |

|---|---|---|

| Agent de processus | Chaleur indirecte | Torche à plasma (5 000 °C et +) |

| Atmosphère | Sans oxygène | Oxygène contrôlé |

| Produits principaux | Bio-huile, Biocharbon, Gaz de synthèse | Gaz de synthèse propre, Laitier inerte |

| Idéal pour | Production de bio-huile/biocharbon | Destruction de déchets divers/dangereux |

| Complexité et coût | Inférieur | Supérieur |

Vous ne savez pas quelle technologie de conversion thermique convient à votre laboratoire ou à votre projet ? Les experts de KINTEK peuvent vous aider à analyser votre matière première et vos objectifs pour déterminer la solution optimale. En tant que spécialiste des équipements de laboratoire et des consommables, nous fournissons les connaissances et la technologie nécessaires pour faire progresser votre recherche sur la valorisation des déchets et l'énergie durable.

Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment les solutions de KINTEK peuvent alimenter votre innovation.

Guide Visuel

Produits associés

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de frittage par plasma à étincelles Four SPS

Les gens demandent aussi

- Quel est le rôle d'un four de refusion sous vide en laboratoire ? Maîtriser la synthèse des alliages à haute entropie

- Quels sont les facteurs qui contrôlent le processus de frittage ? Maîtriser la Température, le Temps, la Pression et le Matériau

- La chaleur se transmet-elle à travers le vide ? Découvrez la puissance du rayonnement thermique dans votre laboratoire

- Quels sont les 5 procédés de traitement thermique ? Recuit maître, trempe, revenu et plus encore

- Quel est l'avantage majeur du brasage par rapport au soudage ? Joindre facilement des métaux dissemblables

- Quel est le processus de traitement thermique sous vide ? Obtenez des performances et une pureté de matériau supérieures

- Quel est l'objectif principal de l'utilisation d'une étuve de séchage sous vide pour les poudres d'alliages à haute entropie ? Atteindre une pureté maximale du matériau

- Comment un four de pyrolyse discontinu à haute température facilite-t-il la simulation de la biomasse ? Maîtrisez les tests de matériaux aujourd'hui