La différence fondamentale entre le frittage et la fusion est l'état du matériau. La fusion est une transition de phase qui transforme complètement un solide en liquide en le chauffant au-dessus de son point de fusion. Le frittage, en revanche, est un traitement thermique qui chauffe une poudre compactée à une température inférieure à son point de fusion, provoquant la fusion des particules sans qu'elles ne deviennent jamais entièrement liquides.

Bien que les deux processus utilisent la chaleur pour former un objet solide, la fusion repose sur un changement d'état complet du solide au liquide. Le frittage est un processus à l'état solide plus subtil qui utilise la diffusion atomique pour lier les particules, permettant la fabrication de matériaux difficiles ou impossibles à fondre.

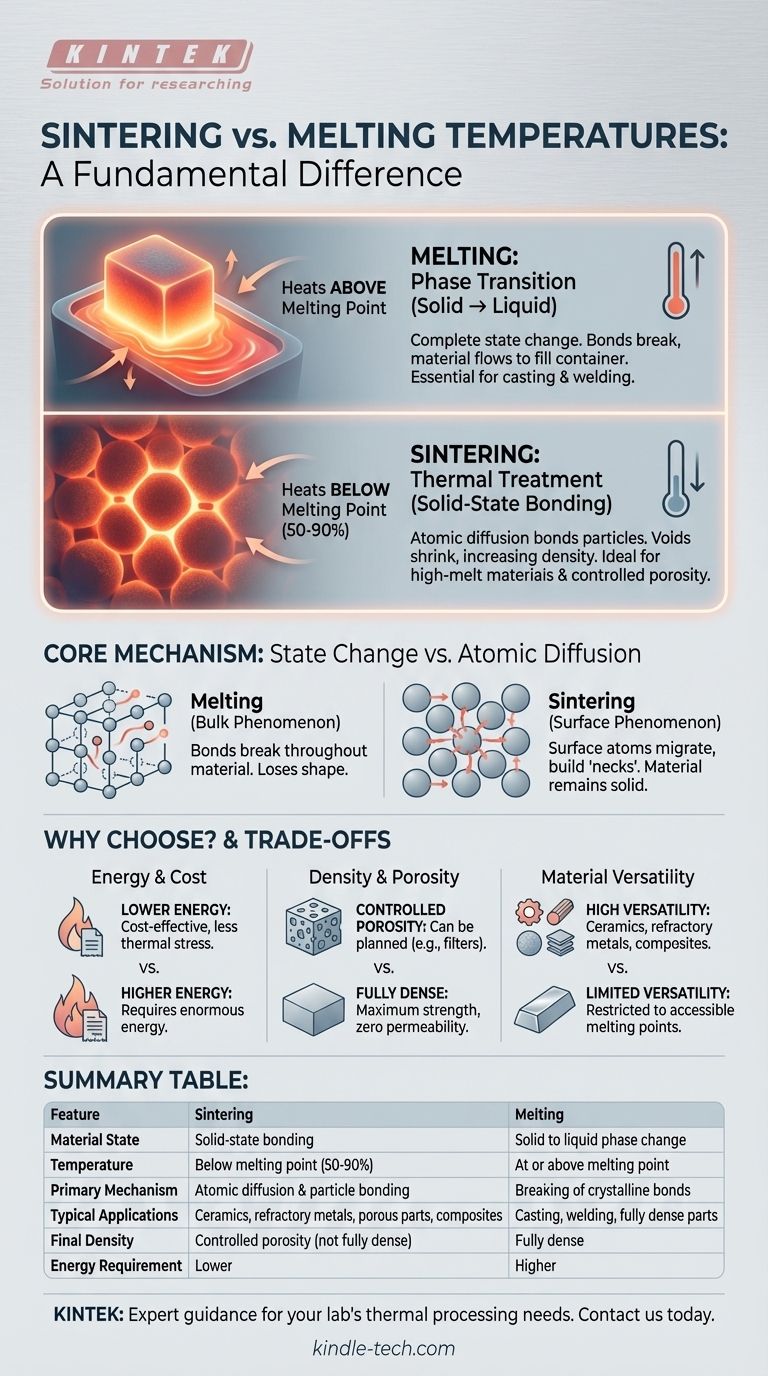

Le mécanisme central : Changement d'état vs. diffusion atomique

Au niveau microscopique, ces deux processus fonctionnent selon des principes entièrement différents. Comprendre cette distinction est essentiel pour choisir la bonne technique de fabrication.

Que se passe-t-il pendant la fusion ?

La fusion est un phénomène de masse. Lorsqu'un matériau atteint sa température de fusion spécifique, l'énergie thermique est suffisante pour briser les liaisons ordonnées et cristallines qui maintiennent ses atomes dans un réseau fixe.

Le matériau entier subit une transition de phase du solide au liquide. Il perd sa forme et s'écoulera pour remplir le récipient dans lequel il se trouve, un processus essentiel pour le moulage et le soudage.

Comment fonctionne le frittage ?

Le frittage est un phénomène de surface entraîné par la diffusion atomique. Une poudre compactée est chauffée à une température de frittage, généralement 50 à 90 % du point de fusion absolu du matériau.

À cette température élevée, les atomes à la surface des particules de poudre individuelles deviennent très agités. Cela leur permet de migrer à travers les limites entre les particules, construisant efficacement des "cols" ou des ponts qui soudent les particules ensemble.

Le matériau dans son ensemble ne se liquéfie jamais. Au lieu de cela, les vides entre les particules rétrécissent progressivement, augmentant la densité et la résistance de la pièce finale.

Pourquoi choisir un processus plutôt que l'autre ?

Le choix entre le frittage et la fusion ne consiste pas à savoir lequel est "meilleur", mais lequel est le bon outil pour un matériau et une application spécifiques.

Quand le frittage est le choix supérieur

Le frittage est indispensable pour les matériaux ayant des points de fusion extrêmement élevés, tels que les céramiques, le tungstène et le molybdène. La fusion de ces matériaux nécessite une énergie énorme et un équipement spécialisé.

C'est également le processus de prédilection pour créer des pièces avec une porosité contrôlée, comme les filtres ou les paliers autolubrifiants. Étant donné que le processus commence avec des particules, la densité finale peut être gérée avec précision.

Enfin, le frittage permet la création de composites à matrice métallique en mélangeant des poudres de différents matériaux (par exemple, un métal et une céramique) qui ne pourraient pas être combinés par fusion en raison de points de fusion très différents.

Quand la fusion est nécessaire

La fusion est le processus requis pour le moulage traditionnel. Pour créer une pièce entièrement dense en versant le matériau dans un moule, le matériau doit être dans un état complètement liquide pour remplir chaque détail de la cavité.

C'est également la base de la plupart des techniques de soudage, où un bain localisé de matériau fondu est utilisé pour fusionner deux composants, créant un joint sans soudure et entièrement dense après refroidissement.

Comprendre les compromis

Chaque processus présente un ensemble distinct d'avantages et de limites qui ont un impact direct sur le coût, les performances et la sélection des matériaux.

Énergie et coût

Le frittage nécessite presque toujours moins d'énergie que la fusion. Fonctionner à une température plus basse se traduit directement par des factures d'énergie plus faibles et moins de contraintes thermiques sur l'équipement, ce qui se traduit souvent par un processus plus rentable.

Densité et porosité de la pièce finale

La fusion produit intrinsèquement une pièce entièrement dense (en supposant qu'aucun gaz n'est piégé pendant le refroidissement). C'est idéal pour les applications nécessitant une résistance maximale et une perméabilité nulle.

Les pièces frittées, en revanche, contiennent presque toujours un certain niveau de porosité résiduelle. Bien que cela puisse être une caractéristique prévue, cela peut également être un point de faiblesse mécanique si ce n'est pas correctement contrôlé.

Polyvalence des matériaux

Le frittage ouvre la porte au traitement d'une large gamme de métaux réfractaires et de céramiques qu'il est peu pratique de fondre. Sa capacité à combiner des matériaux disparates en composites est un avantage unique.

La fusion est généralement limitée aux matériaux ayant des points de fusion plus accessibles et ne peut pas être utilisée pour créer des composites à partir de matériaux qui ne se mélangent pas à l'état liquide.

Faire le bon choix pour votre application

Le choix du processus thermique correct dépend entièrement de vos contraintes matérielles et des propriétés souhaitées du composant final.

- Si votre objectif principal est de créer une pièce entièrement dense et non poreuse à partir d'un alliage métallique conventionnel : La fusion par moulage ou soudage est la méthode la plus directe et la plus fiable.

- Si votre objectif principal est de travailler avec des céramiques à haute température ou des métaux réfractaires comme le tungstène : Le frittage est le processus de fabrication le plus pratique, le plus économe en énergie et souvent le seul viable.

- Si votre objectif principal est de créer un composant avec des propriétés spécifiques comme une porosité contrôlée ou une structure composite : Le frittage offre des capacités uniques que la fusion ne peut pas reproduire.

En fin de compte, choisir entre ces processus nécessite une compréhension claire de votre objectif final, car chaque méthode transforme une matière première en une pièce finale d'une manière fondamentalement différente.

Tableau récapitulatif :

| Caractéristique | Frittage | Fusion |

|---|---|---|

| État du matériau | Liaison à l'état solide | Changement de phase solide à liquide |

| Température | Inférieure au point de fusion (50-90%) | Au point de fusion ou au-dessus |

| Mécanisme principal | Diffusion atomique et liaison des particules | Rupture des liaisons cristallines |

| Applications typiques | Céramiques, métaux réfractaires, pièces poreuses, composites | Moulage, soudage, pièces entièrement denses |

| Densité finale | Porosité contrôlée (pas entièrement dense) | Entièrement dense |

| Besoin en énergie | Inférieur | Supérieur |

Besoin de conseils d'experts pour choisir le bon processus thermique pour les matériaux de votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à vos besoins spécifiques en matière de frittage et de fusion. Que vous travailliez avec des céramiques à haute température, des métaux réfractaires ou des composites complexes, nos solutions garantissent un contrôle précis de la température et des performances fiables.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut vous aider à optimiser votre traitement thermique et à obtenir des résultats supérieurs dans votre laboratoire.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide au molybdène

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Quel tube est utilisé pour un four tubulaire ? Choisissez le bon matériau en fonction de la température et de l'atmosphère

- Comment fonctionne un four tubulaire ? Maîtriser le contrôle thermique et atmosphérique précis

- Quels sont les avantages de l'utilisation d'un revêtement en alumine dans un four tubulaire pour les simulations de corrosion de la combustion de la biomasse ?

- Quelle est la température élevée des tubes en céramique ? De 1100°C à 1800°C, choisissez le bon matériau

- Quelle est la fonction des tubes en alumine et de la laine d'alumine dans un four de pyrolyse ? Optimisez la qualité de votre production de biochar