À la base, la pulvérisation cathodique et l'évaporation sont des processus fondamentalement différents pour créer des couches minces. La pulvérisation cathodique est un processus physique, à haute énergie, qui utilise le bombardement ionique pour arracher des atomes d'un matériau source, tandis que l'évaporation est un processus thermique, à faible énergie, qui implique de chauffer un matériau sous vide jusqu'à ce qu'il se vaporise et se condense sur une surface. Cette différence mécanique fondamentale dicte tous les résultats majeurs, de la qualité du film à la vitesse de dépôt.

La décision entre la pulvérisation cathodique et l'évaporation est un compromis d'ingénierie classique. La pulvérisation cathodique offre une adhérence et une densité de film supérieures au détriment de la vitesse, tandis que l'évaporation offre des taux de dépôt significativement plus élevés mais produit des films avec une adhérence plus faible.

Le mécanisme central : physique vs. thermique

Pour comprendre les différences pratiques, vous devez d'abord saisir comment chaque méthode génère le matériau de revêtement. Ces deux approches, toutes deux des formes de dépôt physique en phase vapeur (PVD), ne pourraient pas être plus distinctes.

Pulvérisation cathodique : un processus basé sur les collisions

La pulvérisation cathodique fonctionne sur le principe du transfert de quantité de mouvement. Dans une chambre à vide, des ions de haute énergie (généralement d'un gaz inerte comme l'argon) sont accélérés et entrent en collision avec un matériau source, appelé la « cible ».

Cet impact énergétique éjecte physiquement, ou « pulvérise », des atomes individuels de la cible. Ces atomes traversent la chambre et se déposent sur le substrat, formant un film mince et dense.

Évaporation : un processus de vaporisation thermique

L'évaporation est un concept beaucoup plus simple basé sur le changement d'état de la matière. Le matériau source est placé dans une chambre à vide et chauffé jusqu'à ce qu'il atteigne sa température de vaporisation.

Cela crée un flux de vapeur robuste qui monte à travers la chambre et se condense sur le substrat plus froid. Ce processus est analogue à l'eau qui bout dans une casserole et se condense sur un couvercle froid tenu au-dessus.

Différences clés dans les propriétés du film

Le mécanisme a un impact direct sur les caractéristiques finales du film déposé. L'énergie des atomes lorsqu'ils arrivent sur le substrat est le facteur le plus critique.

Adhérence et densité du film

Les atomes pulvérisés arrivent sur le substrat avec une énergie cinétique significative. Cette haute énergie leur permet de s'incruster légèrement dans la surface du substrat, créant une liaison beaucoup plus forte et une structure de film plus dense.

Les atomes évaporés, n'ayant qu'une énergie thermique, atterrissent plus doucement. Il en résulte un film moins dense avec une adhérence comparativement plus faible au substrat.

Taux et vitesse de dépôt

L'évaporation est généralement un processus beaucoup plus rapide. En produisant un flux de vapeur continu et robuste, elle peut déposer du matériau à un taux significativement plus élevé que la pulvérisation cathodique.

La pulvérisation cathodique éjecte des atomes ou de petits amas un par un. Cela en fait une méthode de dépôt plus contrôlée mais intrinsèquement plus lente.

Uniformité et qualité du film

L'évaporation peut produire des films avec une uniformité d'épaisseur supérieure sur de grandes surfaces en raison de la nature du nuage de vapeur qu'elle crée.

La pulvérisation cathodique, bien qu'elle puisse présenter des inclusions de particules mineures, produit un effet métallique plus uniforme et réaliste avec une microstructure plus dense. Cela la rend idéale pour les applications où la qualité intrinsèque du film est primordiale.

Comprendre les compromis

Aucune méthode n'est universellement meilleure ; le choix optimal dépend entièrement des exigences spécifiques de l'application.

L'énergie du processus et ses conséquences

La haute énergie de la pulvérisation cathodique est sa plus grande force (adhérence, densité) et une faiblesse potentielle. Cette énergie peut endommager les substrats sensibles, tels que certains plastiques ou matériaux organiques.

La nature à faible énergie de l'évaporation en fait un processus plus doux, adapté aux substrats délicats qui ne peuvent pas supporter le bombardement ionique inhérent à la pulvérisation cathodique.

Couleur et polyvalence des matériaux

La pulvérisation cathodique offre une plus grande polyvalence. Elle permet le dépôt d'alliages et de composés complexes, et permet la modulation de la couleur par le contrôle du processus sans post-traitement.

L'évaporation est généralement limitée à la couleur réelle du matériau source. L'obtention de différentes couleurs nécessite souvent des étapes supplémentaires comme la peinture au pistolet après la fin du dépôt.

Évolutivité et automatisation

Bien que l'évaporation soit rapide pour des exécutions uniques, la pulvérisation cathodique est souvent considérée comme plus évolutive et adaptée aux environnements de fabrication automatisés à grand volume en raison de sa stabilité et de son contrôle de processus.

Faire le bon choix pour votre application

La sélection de la méthode correcte nécessite d'aligner votre objectif principal avec les forces inhérentes de chaque processus.

- Si votre objectif principal est la durabilité et l'adhérence du film : la pulvérisation cathodique est le choix supérieur en raison du dépôt à haute énergie créant un film plus dense et mieux lié.

- Si votre objectif principal est un dépôt à grande vitesse pour des matériaux plus simples : l'évaporation thermique offre une solution beaucoup plus rapide et souvent plus rentable, en particulier pour les revêtements à un seul matériau.

- Si votre objectif principal est de revêtir des substrats délicats ou d'obtenir une excellente uniformité d'épaisseur : le processus doux et à faible énergie de l'évaporation est souvent l'option la plus sûre et la plus efficace.

- Si votre objectif principal est de revêtir des alliages complexes ou d'obtenir des effets optiques spécifiques : la pulvérisation cathodique offre un contrôle et une polyvalence bien plus grands sur la composition et les propriétés du film final.

En comprenant ces principes fondamentaux, vous pouvez choisir en toute confiance la méthode de dépôt qui correspond précisément à vos exigences en matière de matériau, de performance et de production.

Tableau récapitulatif :

| Caractéristique | Dépôt par pulvérisation cathodique | Dépôt par évaporation |

|---|---|---|

| Mécanisme central | Transfert de quantité de mouvement via bombardement ionique | Vaporisation thermique via chauffage |

| Adhérence du film | Supérieure (haute énergie cinétique) | Plus faible (faible énergie thermique) |

| Densité du film | Élevée | Plus faible |

| Vitesse de dépôt | Plus lente, plus contrôlée | Plus rapide |

| Compatibilité du substrat | Peut endommager les matériaux délicats | Doux, convient aux substrats délicats |

| Polyvalence des matériaux | Élevée (alliages, composés, contrôle de la couleur) | Limitée (couleur réelle du matériau) |

| Idéal pour | Revêtements durables, alliages complexes, effets optiques | Dépôt à grande vitesse, épaisseur uniforme, matériaux délicats |

Vous n'êtes toujours pas sûr de la méthode de dépôt qui convient à votre projet ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables idéaux pour tous vos besoins en dépôt de couches minces. Que vous ayez besoin de l'adhérence supérieure de la pulvérisation cathodique ou de l'uniformité à grande vitesse de l'évaporation, nous pouvons vous guider vers la solution parfaite pour votre laboratoire. Contactez notre équipe dès aujourd'hui pour discuter de votre application spécifique et optimiser votre processus !

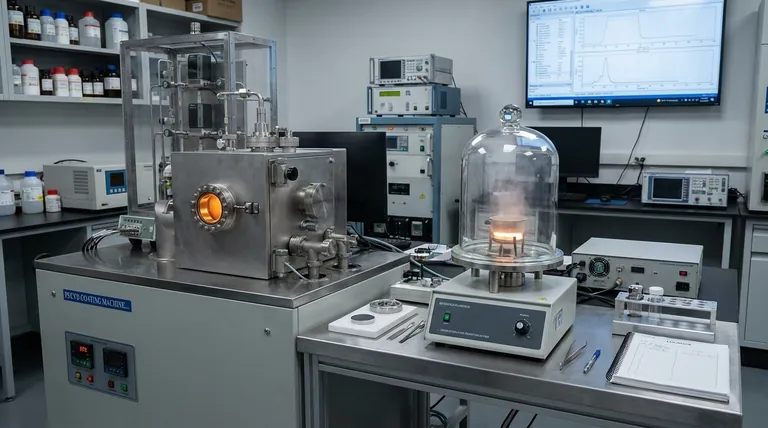

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

Les gens demandent aussi

- Qu'est-ce que l'évaporation thermique des matériaux organiques ? La méthode douce pour les OLED et l'électronique

- Quels sont deux avantages de l'utilisation du bombardement par pulvérisation (sputtering) par rapport à l'évaporation pour créer un système d'interconnexion métallique ? Qualité de film supérieure et contrôle accru

- Qu'est-ce qu'un matériau d'évaporation ? La clé du dépôt de couches minces de précision

- Quelle est la fonction des creusets et des entretoises en alumine de haute pureté dans les expériences de corrosion S-CO2 ? Assurer la précision des données

- Comment fonctionne l'évaporation par faisceau d'électrons ? Un guide pour le dépôt de couches minces de haute pureté

- Quels sont les avantages de l'utilisation de réacteurs en alliage Monel et de nacelles d'échantillons en nickel ? Sécuriser la pureté dans la fluoration du carbone

- Qu'est-ce que la technique d'évaporation thermique ? Un guide du dépôt de couches minces pour votre laboratoire

- Quel est le niveau de vide de l'évaporateur à faisceau d'électrons ? Obtenez des couches minces pures et de haute qualité